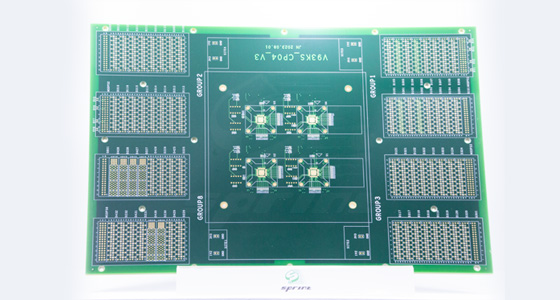

医疗设备领域,PCB作为核心物理载体,需满足远超消费电子的严苛标准。其性能直接影响设备的可靠性、安全性及使用寿命,尤其在生命支持设备、医学影像仪器、体外诊断设备等场景中,医疗设备PCB的特殊要求贯穿材料选择、工艺设计、质量控制全流程。以下从六大维度解析其关键技术要点。

医疗设备常接触人体组织或体液,因此PCB基材需符合ISO10993医疗器械生物学评价标准,严禁使用释放有害化学物质的材料。

优选材料:

FR-4改良型:采用无卤素环氧树脂,避免卤化物在高温下释放有毒气体。

陶瓷基板:如Al₂O₃、AlN,用于高频影像设备,兼具高绝缘性与生物惰性。

聚酰亚胺:适用于柔性PCB,如可穿戴医疗设备,需通过细胞毒性、致敏性测试。

PCB长期暴露在医疗环境中,如消毒药水、体液蒸汽,表面处理需具备强耐腐蚀性:

沉金工艺:金层厚度≥0.1μm,镍层5-7μm,防止基材被汗液或消毒剂侵蚀。

无铅喷锡:需选用Sn-3.0Ag-0.5Cu合金,避免传统含铅工艺的重金属风险,且焊盘平整度≤5μm。

OSP(有机可焊保护剂):涂层厚度0.2-0.5μm,需通过中性盐雾测试240小时无腐蚀。

线宽/线距:高频医疗设备如MRI射频板需≤50μm,确保信号完整性,降低电磁干扰。

阻抗控制:阻抗公差±5%,针对心电图板等模拟信号线路,需采用多层板叠层设计,如6层板,介电常数Dk=3.5±0.1。

通孔纵横比:≥8:1,如1.6mm板厚、孔径0.2mm,需采用脉冲电镀工艺,孔铜厚度≥25μm,避免在设备振动中开裂。

盲埋孔技术:用于紧凑型设备如便携超声探头,盲孔深度误差≤±5%,埋孔对位精度≤±25μm,防止层间短路。

散热设计:在功率模块区域如CT设备电源板,需嵌入铜块或石墨层,热导率≥10W/m・K,表面热阻≤0.5K/W。

抗形变处理:采用对称层压结构,基板翘曲度≤0.7%,满足高温灭菌如134℃高压蒸汽后尺寸稳定性要求。

开料阶段:使用激光测厚仪检测基板厚度均匀性,误差≤±2%,红外光谱仪验证材料成分。

图形转移:自动光学检测分辨率≤10μm,识别线路缺口、桥连等微观缺陷。

成品检测:X-ray穿透检测孔铜连续性,超声扫描排查层间分层,缺陷率需控制在50PPM以下。

材料批号追踪:每批次基材、铜箔的供应商资质文件需存档5年以上,满足FDA、CE等监管机构审查。

工艺参数记录:蚀刻速率、电镀电流密度等关键参数实时上传至MES系统,保存周期≥10年。

FDA(美国食品药品监督管理局):需通过QSR820质量管理体系审核,PCB生产环境洁净度≥ISO8级(万级)。

CE-MDR(欧盟医疗器械法规):符合EN60601-1医疗电气设备安全标准,禁用REACH法规中的53项高关注物质。

YY/T0295-2006(中国医用电子仪器环境要求):湿热试验(40℃/93%RH,10天)后,绝缘电阻≥100MΩ,抗电强度≥1500VAC。

无卤化:Cl+Br含量≤1500ppm,符合IEC61249-2-21标准,适应医疗废弃物无害化处理需求。

可回收设计:避免使用混合材质层压,表面处理工艺需与后续元器件焊接兼容,减少报废时的化学污染。

微型化:厚度≤0.3mm,线宽≤30μm,采用一阶盲孔+埋阻技术,减少体内植入体积。

长期稳定性:基材需通过10年体外细胞老化测试,铜箔抗腐蚀寿命≥15年,模拟人体体液环境。

高频特性:使用PTFE基板材如Rogers4350B,Dk值公差±0.05,确保射频信号损耗≤0.1dB/in(10GHz)。

抗磁干扰:采用非磁性金属如钛合金镀层,磁导率≤1.0001,避免影响影像精度。

多通道集成:≥20层板设计,微孔密度≥50孔/cm²,满足生物芯片的复杂信号路由需求。

化学兼容性:阻焊层需耐受酒精、次氯酸钠等常用消毒剂,浸泡24小时后硬度变化≤10%。

生产厂商需通过ISO13485医疗器械质量管理体系认证。

医疗设备常需紧急生产,如疫情期间的监护仪,PCB供应商需预留10%-15%的应急产能,交付周期≤5个工作日,常规订单≤10个工作日。

医疗设备PCB的特殊要求本质是对“生命安全”的守护。从材料的生物相容性到工艺的微缺陷控制,从合规性认证到供应链的应急响应,每个环节都体现着医疗行业的严谨性。随着可穿戴设备、精准医疗的发展,PCB还将面临更高密度集成、更低功耗散热等挑战,而深圳普林电路等专业厂商正通过技术创新,如医疗级HDI板、纳米涂层工艺,持续推动行业标准升级,为医疗设备的可靠性提供核心支撑。

上一篇:什么是HDI板的微孔加工技术?

下一篇:消费电子PCB常见问题有哪些?

2025-04-25

2025-04-25

2025-04-25

2025-04-25

2025-04-25

2025-04-24

相关新闻