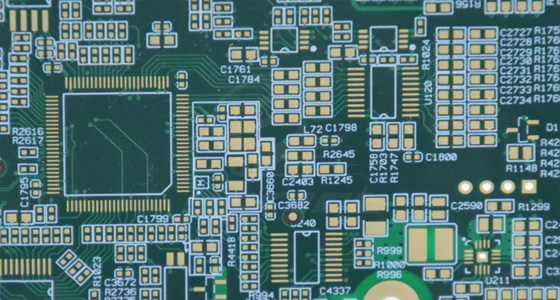

多层PCB表面工艺,作为决定PCB性能、可靠性和使用寿命的关键因素,正日益受到行业的高度关注。不同的表面工艺各有特点,在不同的应用场景中发挥着独特的作用。

热风整平工艺,又称为喷锡工艺,是一种较为传统且应用广泛的多层PCB表面处理方法。其原理是将PCB浸入熔化的锡铅合金槽中,使PCB表面覆盖一层锡铅合金,然后通过高压热风将多余的合金吹平,从而形成均匀的焊料涂层。这种工艺具有良好的可焊性,能为后续的电子元件焊接提供可靠的基础。由于锡铅合金的共晶特性,在焊接过程中能够迅速熔化并与元件引脚形成牢固的冶金结合。此外,热风整平工艺的成本相对较低,对于一些对成本敏感且对表面平整度要求不是极高的电子产品,如消费类电子的普通电路板,具有较大的优势。然而,随着环保要求的日益严格,锡铅合金中的铅元素因其对环境和人体健康的潜在危害,使得热风整平工艺的应用受到了一定限制。

化学镀镍浸金工艺是在PCB表面先通过化学镀的方法沉积一层镍层,然后在镍层表面浸入金盐溶液,置换出金形成金层。镍层作为阻挡层,可有效防止铜与金之间的扩散,提高PCB的可靠性。金层则具有优良的导电性、抗氧化性和可焊性。由于金的化学性质稳定,不易被氧化,因此能长期保持良好的电气连接性能。这种工艺在高端电子产品中应用广泛,如智能手机、计算机主板等。在这些产品中,电子元件的高密度集成和高性能要求使得对PCB表面的可焊性和可靠性有极高标准,化学镀镍浸金工艺恰好能够满足这些需求。但其成本相对较高,且浸金层厚度较薄,如果控制不当,在使用过程中可能会出现黑盘现象,影响焊接质量。

有机保焊膜工艺是在PCB表面涂覆一层有机保护膜。该保护膜能够在常温下与铜表面发生化学反应,形成一层致密的有机金属化合物薄膜,从而保护铜表面不被氧化。这种工艺的优点是成本较低,工艺简单,且对环境友好。由于其膜层较薄,不会影响PCB的平整度,特别适用于精细线路的PCB。在一些对成本控制严格且对焊接性能有一定要求的领域,如物联网设备中的小型电路板,有机保焊膜工艺得到了广泛应用。然而,其保护膜的耐温性相对较差,在高温焊接过程中,需要严格控制焊接条件,否则可能导致保护膜失效,影响焊接质量。

沉锡工艺是利用化学置换反应,在PCB铜表面沉积一层锡层。锡层具有良好的可焊性,能够为电子元件的焊接提供可靠的连接。与热风整平工艺相比,沉锡工艺得到的锡层更加平整、均匀,更适合用于精细线路的PCB。而且,沉锡工艺不含有铅等有害物质,符合环保要求。在一些对环保要求较高且对表面平整度有严格要求的电子产品中,如医疗电子设备的电路板,沉锡工艺具有明显的优势。但沉锡工艺的锡层在长期储存过程中可能会出现锡须生长的问题,这可能会导致电路短路等故障,因此需要采取相应的措施进行预防。

多层PCB表面工艺的选择需要综合考虑产品的性能要求、成本预算、环保标准以及生产工艺等多方面因素。不同的表面工艺各有优劣,在电子设备制造的不同领域都发挥着重要作用。

上一篇: No Prev

下一篇:10层以上高频高速PCB供应商

2025-03-12

2025-03-12

2025-03-12

2025-03-11

2025-03-11

2025-03-10

相关新闻