在PCB制造过程中,湿区生产流程是非常关键的一环,涉及多个流程。以下是湿区生产流程的详细讲解,包括去毛刺磨板、沉铜、板电线(一铜)、图电线(二铜)、碱性蚀刻SES线等环节。

目的:取毛刺磨板的主要目的是去除PCB板孔口的毛刺,表面的氧化层,同时通过物理磨刷使板面粗糙化,以增强后续铜层的附着力。

流程:

水压冲洗:使用80KG的水压冲洗PCB板,冲去孔口的毛刺、粉尘。这一步确保孔内清洁,避免后续沉铜时出现孔无铜。

磨刷:通过机械磨刷进一步清洁板面,并使其表面粗糙化,增加铜层的附着力。

目的:沉铜是通过化学方法在PCB板的孔壁和表面沉积一层薄铜,作为后续电镀铜的基础。

流程:

化学沉铜:将PCB板浸入化学沉铜液中,通过化学反应在孔壁和板面沉积一层0.5μm的铜层。这一步骤确保孔内和板面都有导电层,为后续电镀铜提供基础。

清洗:沉铜后需要进行清洗,去除残留的化学药水,避免对后续工艺造成污染。

工艺控制:

沉铜液的浓度、温度和时间需要严格控制,以确保铜层的均匀性和附着力。

沉铜层的厚度通常为0.5μm,过薄可能导致后续电镀铜层不均匀,过厚则增加成本。

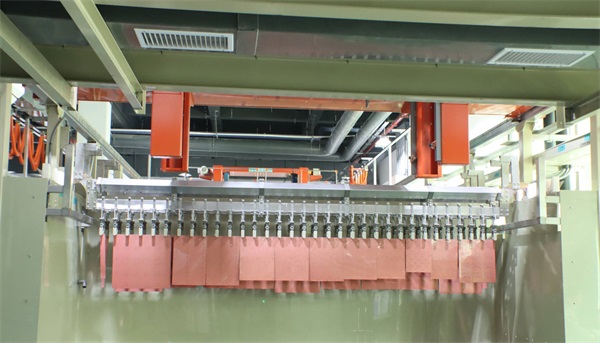

目的:板电线是通过电镀的方式在沉铜层上进一步增加铜层的厚度,通常镀到5~8μm。

流程:

电镀铜:将PCB板浸入电镀铜液中,通过电流作用在沉铜层上沉积铜,使铜层厚度达到5~8μm。

清洗:电镀后需要进行清洗,去除残留的电镀液。

工艺控制:

电流密度(ASF,安培/平方英尺)是影响电镀速度和质量的关键参数。电流大,镀铜速度快,但可能导致镀铜不均匀,甚至出现“烧板”现象。

深圳普林电路采用小电流、长时间的电镀方式,以确保铜层的板面均匀性和深度能力,满足高精度、高可靠性的需求。

目的:图电线是通过电镀的方式把线路镀上铜和锡,锡是线路蚀刻时的保护层

流程:

镀铜:把显影后需要的线路镀上一次加厚铜;

镀锡:在PCB板的线路区域电镀一层锡,厚度3-5um,作为保护层。从板面来看,经过图电线镀锡处理后,原本覆盖蓝色干膜的线路区域会变成白色。

清洗:镀锡后需要进行清洗,去除残留的电镀液。

工艺控制:

镀锡层的厚度需要均匀,以确保线路在后续蚀刻过程中得到充分保护。

镀锡液的成分和温度需要严格控制,以避免锡层出现针孔或不平整。

目的:ESE线是通过化学和物理方法去除PCB板上的锡层和干膜,露出需要蚀刻的铜层。

流程:

褪膜:通过退膜药水使干膜脱落,露出待蚀刻的铜;

蚀刻:通过化学药水蚀刻掉铜。

褪锡:使用化学药水线路上的锡层,确保线路铜层完全暴露。

工艺控制:

震动的幅度和时间需要控制得当,震动不足导致孔无铜,过度震荡可能导致线路损伤。

褪锡液的浓度和温度需要严格控制,以确保锡层完全去除,同时不损伤铜层。

2025-03-12

2025-03-12

2025-03-12

2025-03-11

2025-03-11

2025-03-10

相关新闻