PCB板制造过程涉及众多精细工艺。在这一过程中,PCB生产厂家可能会面临各种技术挑战。以下是对一些常见问题的深入分析和解决方案的详细描述,希望能为有需求者提供些许参考。

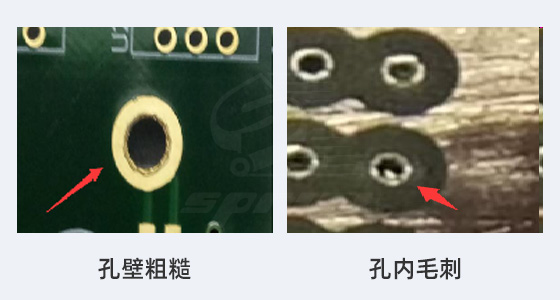

孔壁不良通常表现为孔壁不平整或有钻污,影响电气连接。为解决这一问题,PCB生产厂家应采取以下措施:选择适合材料硬度和厚度的钻头,确保钻孔过程中有充足的冷却液以减少摩擦和热量。钻孔后,进行去毛刺处理,使用化学或机械方法清除孔壁上的毛刺和钻污。此外,采用超声波清洗技术彻底清洗孔壁,去除残留物,以确保孔壁的平整和清洁。

导线断裂可能由设计应力集中或材料缺陷引起。为预防导线断裂,PCB生产厂家应在设计阶段进行应力分析,避免在PCB上形成应力集中区域。选择具有高延展性和抗疲劳性的铜箔材料至关重要。此外,控制制造过程中的温度和压力,避免过热或过度压缩导致材料损伤,也是预防导线断裂的重要措施。

焊盘脱落通常发生在焊接过程中,可能由设计不当或材料附着力不足引起。为解决这一问题,制造商应确保焊盘设计有足够的附着力,使用适当的表面处理技术,如化学镀镍金或化学镀锡,以增强焊盘与基板之间的附着力。同时,严格控制焊接过程中的温度曲线,避免热冲击导致焊盘脱落。

阻焊层缺陷如裂纹、起泡或脱落,会降低PCB的保护性能。PCB生产厂家应选择适合应用环境的高质量阻焊油墨,并在阻焊层固化过程中,严格控制温度和时间,确保油墨均匀固化。此外,采用自动化设备进行阻焊层的涂覆,减少人为因素导致的不均匀性,也是修复阻焊层缺陷的有效方法。

电路短路可能由导电颗粒污染或设计不当引起。为避免短路,制造商应在设计阶段使用专业的PCB设计软件进行电气规则检查。制造过程中,严格控制车间的清洁度,使用无尘室和防静电措施,以减少导电颗粒的污染。同时,定期对设备进行维护和清洁,防止导电颗粒的积累。

热管理问题可能导致设备过热,影响性能和寿命。制造商应设计时考虑热流路径,使用热模拟软件优化PCB布局。选择合适的散热材料和结构,如散热片、散热膏或嵌入式散热器,以提高散热效率。此外,在PCB布局中合理分布热源,避免热量集中,也是解决热管理问题的有效方法。

信号完整性问题影响数据传输的质量和速度。为改善信号完整性,PCB生产厂家应使用阻抗控制技术,确保走线阻抗与传输线特性阻抗匹配。优化走线布局,减少走线长度和弯曲,避免信号反射和串扰。此外,使用信号完整性分析工具,如时域反射计(TDR)和频域分析仪,进行设计验证,以确保信号传输的完整性。

材料兼容性问题可能导致化学反应或物理不相容,影响PCB的稳定性。制造商应选择经过验证的、相互兼容的材料组合,并进行材料兼容性测试,评估不同材料在特定条件下的相互作用。采用先进的材料分析技术,如扫描电子显微镜(SEM)和能量色散X射线光谱(EDS),以确保材料的化学和物理稳定性。

PCB板制造是一个技术密集且不断进步的领域,需要精确的工艺控制和持续的技术创新。通过深入理解常见问题并采取相应的解决措施,PCB生产厂家可以显著提高PCB的质量和可靠性。随着技术的不断发展,新的解决方案和工艺流程将不断涌现,以应对日益增长的电子设备性能要求。

上一篇:PCB板制造中的效率与精准并存

下一篇:PCB板导电性与抗蚀性如何提升?

2025-04-11

2025-04-11

2025-04-11

2025-04-11

2025-04-11

2025-04-10

相关新闻