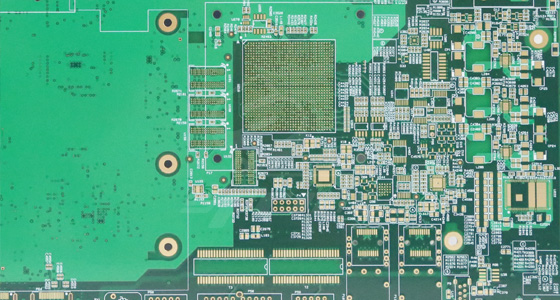

电池管理系统BMS是整车性能的核心要素,而新能源汽车BMS线路板的定制化对于提升新能源汽车的安全性、续航里程以及整体性能,起着至关重要的作用。

BMS肩负着监测电池状态、管理充放电过程、保障电池安全等重任。而BMS线路板作为各种电子元件的载体和信号传输的通道,其性能优劣直接影响BMS的整体效能。在新能源汽车运行时,BMS线路板需实时采集电池的电压、电流、温度等参数,并进行精确分析与处理,为电池的稳定运行提供保障。

电路设计优化:根据不同车型的电池系统架构和BMS功能需求,定制化的电路设计能够确保信号完整性和电磁兼容性。在高压系统中,合理规划电路布局,可有效降低信号干扰,提高系统的可靠性。例如,针对800V及以上的高压系统,需采用CTI≥600的高绝缘基材,并保证3mm以上的电气间隙设计,优化爬电距离布局,以保障电气安全。

布局布线精细化:合理的布局布线能够减少信号传输损耗,提升线路板的性能。通过将模拟信号与数字信号区域隔离,可降低信号串扰,提高信号采集精度。对于精密信号采集,通常需要4层以上的板层设计,并将阻抗控制精度保持在±2%以内,确保数据传输的准确性。

热管理设计考量:BMS在工作过程中会产生大量热量,若不能有效散热,将影响元件性能和寿命。定制化的热管理设计,如嵌入式铜块散热设计搭配高导热基材,可使功率器件温度降低20℃,确保线路板在高温环境下稳定运行。

高可靠性基材:为应对汽车复杂的使用环境,包括温度变化、湿度、振动和电磁干扰等,需选用高Tg的板材,如Tg值在150℃以上的FR-4或特殊的高性能基材,防止线路板在高温环境下发生变形、分层等问题。

优质铜箔:优先选择厚度均匀、附着力强的电解铜箔或压延铜箔,以保证良好的导电性和信号传输性能,同时使其能承受一定的机械应力。在大电流处理方面,2oz厚铜箔配合差分蚀刻技术可降低15%线路电阻,满足高电流传输需求。

高性能阻焊油墨:具备良好耐化学性、耐磨性和耐高温性的阻焊油墨,能有效防止在汽车运行过程中,因化学物质侵蚀、摩擦或高温导致阻焊层损坏,进而影响电路性能。

高精度钻孔:采用高精度钻孔设备,精确控制钻孔参数,如转速、进给速度等,确保微孔和通孔尺寸精准,孔壁光滑无毛刺,避免在后续电镀和焊接过程中出现问题,保证线路板的电气连接质量。

严格电镀控制:严格把控电镀层的厚度和均匀性,特别是镀铜和镀金工艺。足够厚度且均匀的电镀层,能够保证线路的导电性和抗腐蚀性,防止因镀层缺陷导致信号传输不良或线路氧化。

全面电气性能检测:对定制的BMS线路板进行线路导通性、绝缘电阻、电容值等参数的测量,确保其符合设计要求,能够在汽车电子系统中正常工作。

严苛可靠性测试:模拟汽车实际使用环境,进行高温老化、温度循环、振动测试、湿度测试等可靠性试验,提前发现潜在问题,如焊点疲劳、板材分层等,保证产品在汽车的整个使用寿命周期内的可靠性。

行业标准认证:BMS线路板需满足相关行业标准和认证,如AEC-Q100等。生产厂家严格按照认证标准进行生产制造和质量管控,使产品获得进入汽车电子市场的通行证。

新能源汽车BMS线路板定制是一个融合了先进设计理念、优质材料选择、精密制造工艺和严格测试认证的系统工程。通过不断的技术创新和定制化服务,BMS线路板将为新能源汽车的发展提供坚实的技术支撑,推动行业迈向更加高效、安全、智能的未来。

上一篇:机器人控制板加工技术

下一篇:消费电子线路板ODM服务

相关新闻