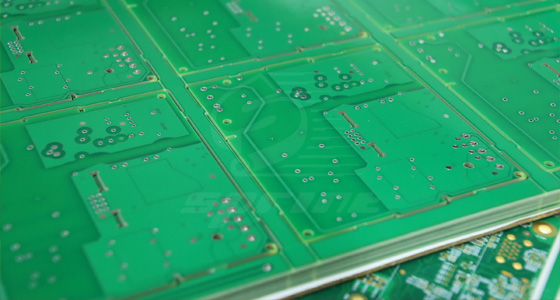

全球积极向可持续能源转型的浪潮下,新能源产业蓬勃发展。从新能源汽车到太阳能、风能发电设备,众多新能源应用的核心都离不开一个关键部件——新能源电路板。它虽只是一块看似普通的电路板,却在新能源系统中不可或缺,承载着复杂的电路布局与信号传输任务,是确保新能源设备高效、稳定运行的基础。

新能源电路板的基板材质是决定其性能的关键因素。与传统电路板相比,新能源应用往往面临更严苛的环境与性能要求,因此对基板材质的选择极为考究。

在新能源汽车领域,由于车辆运行时会产生震动、高温以及电磁干扰等复杂环境,需要基板具备出色的机械强度、耐高温性能与电气绝缘性。环氧玻璃布层压板,因其良好的综合性能,成为新能源汽车电路板基板的常见选择。它不仅能承受一定程度的机械应力,确保在车辆行驶震动中电路板的完整性,还具备较高的玻璃化转变温度,可在高温环境下保持稳定的电气性能。例如,在电动汽车的电池管理系统电路板中,FR-4基板能够可靠地支撑电路,保障电池状态监测与管理信号的准确传输。

而在太阳能光伏领域,户外的长期暴晒、高低温交替以及潮湿等环境因素,要求电路板基板具备良好的耐候性与耐化学腐蚀性。此时,一些特殊的高性能材料崭露头角。如聚酰亚胺(PI)基板,具有优异的耐高温、耐低温性能,可在-200℃至260℃的极端温度范围内保持稳定,同时其出色的耐紫外线与耐化学药品性能,使其能在恶劣的户外环境中长期使用,有效延长了太阳能发电设备中电路板的使用寿命。

新能源电路板的结构设计需要综合考虑多种因素,以实现更佳的电气性能与空间利用。

对于新能源汽车的动力系统电路板,由于需要处理高功率的电力传输与复杂的控制信号,往往采用多层板结构。通过增加层数,可以在有限的空间内实现更复杂的电路布局,减少线路交叉与干扰。例如,在电机驱动电路板中,通常会采用8层甚至更多层数的电路板。内层可用于布置电源层与接地层,为电路提供稳定的电源供应并降低信号干扰;外层则用于连接各种电子元件的引脚,实现信号的输入与输出。同时,合理设计线路的宽度与间距至关重要。对于大电流传输线路,会适当加宽线路宽度,以降低线路电阻,减少电能损耗与发热;而对于高速信号线路,会严格控制线路间距与长度,以保证信号的完整性,减少信号反射与串扰。

在分布式的新能源发电系统,如风力发电场和太阳能电站中,电路板可能需要适应不同的安装与连接需求。此时,模块化的结构设计应运而生。将整个电路板按照功能划分为多个独立的模块,每个模块可以单独进行设计、制造与测试,最后再进行组装。这种模块化设计不仅便于生产与维护,还能根据实际应用场景灵活调整模块组合,提高了电路板的通用性与可扩展性。例如,在太阳能逆变器的电路板设计中,可以将输入电路、逆变电路、输出电路等分别设计为独立模块,根据不同功率等级的逆变器需求,选择合适数量与规格的模块进行组合。

新能源电路板的制造工艺直接影响其质量与性能,从基板加工到最终的成品检验,每一个环节都需要严格把控。

基板加工是制造的第一步,包括基板的切割、钻孔等操作。在切割过程中,需要采用高精度的切割设备,确保基板尺寸的准确性,误差控制在极小范围内。钻孔工艺则更为关键,对于新能源电路板上大量的过孔,要求孔径精度高、孔壁光滑。先进的激光钻孔技术在这一环节发挥着重要作用,它能够实现微小孔径(如0.1mm以下)的高精度加工,且对孔壁的损伤极小,有利于后续的电镀与电气连接。

线路制作是制造工艺的核心环节之一,主要通过光刻与蚀刻工艺完成。光刻过程中,首先在基板表面均匀涂覆光刻胶,然后利用高精度的光刻设备,将设计好的线路图案通过掩模版曝光到光刻胶上。曝光后的光刻胶经过显影处理,留下与线路图案一致的光刻胶图形。接着进行蚀刻,使用化学蚀刻液将未被光刻胶保护的铜箔去除,从而形成精确的线路。这一过程对环境的洁净度要求极高,微小的尘埃颗粒都可能导致线路短路或断路等缺陷。因此,制造车间通常会采用无尘净化设备,确保光刻与蚀刻过程在高洁净度的环境下进行。

完成线路制作后,还需要对电路板进行表面处理,以提高其可焊性与防护性能。常见的表面处理工艺有喷锡、沉金、化学镀镍金等。在新能源电路板中,由于对可靠性要求较高,沉金与化学镀镍金工艺应用较为广泛。沉金工艺能够在铜箔表面形成一层均匀的金层,金的良好导电性与耐腐蚀性,不仅提高了电路板的可焊性,还能有效防止铜箔氧化,延长电路板的使用寿命;化学镀镍金工艺则在铜箔表面先镀上一层镍,再镀上一层金,镍层可以作为阻挡层,防止铜原子向金层扩散,进一步提高了电路板的可靠性与稳定性。

新能源电路板作为新能源设备的核心组成部分,其基板材质的选择、结构设计的优化以及制造工艺的提升,都在不断推动新能源技术的发展与进步。后续,伴随着新能源产业的持续扩张,对新能源电路板的性能与质量要求也将越来越高,相关领域的研发与创新也将持续深入,为全球可持续能源发展贡献力量。

相关新闻