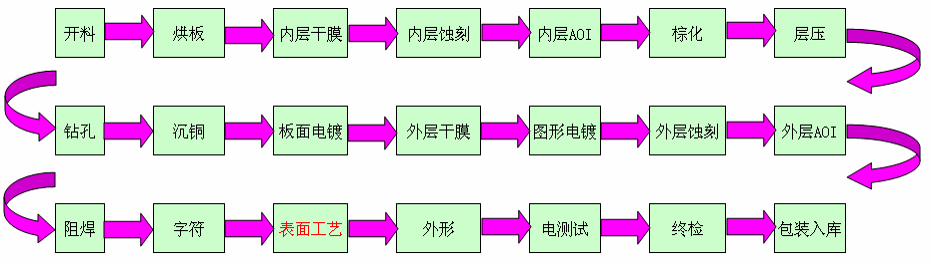

PCB板的制造过程复杂且精细,下面梳理PCB板制造的完整流程解析,旨在将PCB从原型制作到成品生产的整个制造流程分享给有需要的企业。

原型定义:在这个阶段,工程师会根据产品的功能需求、性能指标和物理尺寸来定义PCB的初步规格。这包括确定所需的层数、元件类型和数量以及预期的工作环境。

布局规划:工程师将使用专业的PCB设计软件来规划电子元件的布局。这不仅要考虑信号流向和电磁兼容性,还要考虑热管理、电源分配和机械结构的兼容性。

规则检查:使用自动化工具来检查设计是否符合特定的设计规则,这些规则包括走线宽度、间距、元件间距等,确保设计满足制造和电气规范。

信号和热分析:通过仿真软件进行信号完整性分析,评估高速信号在PCB上的传输质量。同时,进行热分析,以确保PCB在高负载下能够保持稳定工作。

基板材料:选择基板材料时,需要考虑其电气性能、机械强度、热性能和成本。例如,FR-4是常见的基板材料,而PTFE则因其优异的高频性能而被用于高性能应用。

铜箔:铜箔的厚度会影响电路的载流能力和信号传输质量。工程师会根据电流需求和信号特性来选择合适的铜箔厚度。

光绘文件:将设计转换为光绘文件,这一步骤至关重要,因为它直接影响到后续光刻工艺的质量和精确度。

钻孔数据:钻孔数据的准确性直接影响到元件的安装和电路的连接。钻孔文件需要详细定义每个孔的位置、尺寸和深度。

在这一步骤中,铜箔被精确地贴合在基板材料上,任何气泡或缺陷都可能影响产品的质量和可靠性。

使用高精度的光刻机将电路图案转移到铜箔上。这一过程需要精确控制曝光时间和光强,以确保图案的清晰度和准确性。

化学蚀刻是一个精细的过程,需要精确控制蚀刻时间,以确保铜箔的均匀去除,避免过度蚀刻或蚀刻不足。

清洗过程要彻底去除光阻和蚀刻剂残留,以防止后续工序中的污染。烘干则要确保PCB板完全干燥,避免水分影响层压效果。

预浸料的铺设需要精确对准内层铜箔图案,以确保多层PCB的精确对齐。

层压过程中,需要控制好温度和压力,以确保各层材料之间的牢固粘合,同时避免材料损坏。

钻孔不仅需要精确的位置和尺寸,还需要考虑钻孔过程中的孔壁质量,以确保后续的孔金属化工艺能够顺利进行。

与内层制作类似,外层铜箔的制作同样需要精确的图形转移和蚀刻过程。

清洗和烘干步骤对于去除蚀刻过程中的残留物至关重要,同时也为后续的孔金属化和表面处理做好准备。

导通孔的制作是实现多层PCB中内外层电气连接的关键步骤。化学镀铜或导电胶填充技术被用来确保孔壁的导电性。

表面处理不仅提高了PCB的耐腐蚀性,还改善了焊接性能。选择合适的表面处理技术,如镀金、镀锡或OSP,需要根据产品的应用环境和成本效益进行权衡。

自动贴片机的使用大大提高了元件放置的速度和精度。元件放置的质量直接影响到焊接效果和产品的可靠性。

焊接工艺的选择取决于元件类型和PCB板的设计要求。无铅焊接、波峰焊接和回流焊接等技术各有优势和局限性。

功能测试是验证PCB板是否按照设计要求正常工作的第一步。自动化测试设备可以快速检测电路的功能性问题。

视觉检查用于识别PCB板上的可见缺陷,如焊点缺陷、元件错位或丝印错误。

性能测试包括信号完整性测试、热性能测试和电磁兼容性测试,这些测试确保PCB板在各种工作条件下都能保持高性能。

质量检验是确保PCB板满足所有规格要求的最后一步。这通常包括对PCB板的尺寸、外观和性能进行全面检查。

适当的包装可以保护PCB板在运输和存储过程中不受损害,确保产品到达客户手中时仍保持更佳状态。

通过这些详细的步骤,可以看到PCB板的制造是一个涉及多个阶段的复杂过程,每个阶段都需要精确控制和严格检验,以确保产品的高质量和可靠性。随着技术的发展,PCB制造工艺也在不断创新,以适应不断增长的市场需求。

下一篇:PCB板在汽车电子领域的创新应用

2025-04-11

2025-04-11

2025-04-11

2025-04-11

2025-04-11

2025-04-10

相关新闻