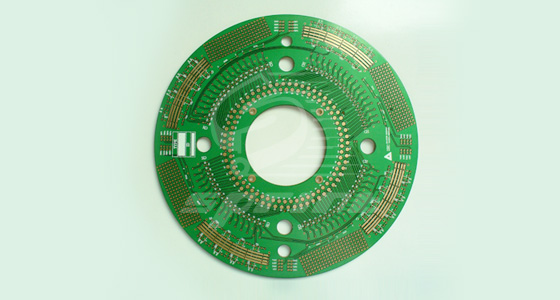

在汽车电子领域,PCB双层板的质量直接关系到汽车系统的性能和安全。汽车电子系统的复杂性不断增加,对PCB双层板的可靠性和性能要求也随之提高。因此,生产过程中的质量控制变得尤为重要。下面将深入探讨了生产过程中的关键质量控制策略,以确保这些关键组件的可靠性和性能。

原材料的质量是决定PCB性能的基础。基板材料、铜箔、阻焊剂等原材料必须经过严格的筛选和检验流程,以确保它们满足汽车电子对耐温、耐湿、耐化学腐蚀的高标准要求。

高精度的制造工艺对于实现PCB的精细线路和空间布局至关重要。利用先进的激光钻孔、数控钻孔和自动曝光机等设备,可以确保PCB的尺寸精度和对位精度,满足汽车电子对高密度组装的需求。

自动化生产线不仅提高了生产效率,而且通过实时监控和统计过程控制(SPC),确保了生产过程的一致性和可预测性。自动化设备如自动贴片机和自动焊接机,减少了人为错误,提高了产品质量。

自动光学检测(AOI)技术能够快速识别PCB表面的缺陷,如开路、短路和锡珠。飞针测试则验证了PCB的导电路径和元件连接的正确性。这些检测技术的综合运用,确保了PCB的电气性能和机械可靠性。

汽车电子PCB双层板需要在各种极端环境下稳定工作。通过高低温循环测试、湿热测试和振动测试等,评估PCB的环境适应性,确保其在实际应用中的耐久性和稳定性。

电磁兼容性测试确保了PCB设计和制造满足汽车电子对电磁兼容性的要求,减少了电磁干扰,提高了系统的稳定性和安全性。

X射线检测技术允许我们深入检查PCB内部结构,发现并解决潜在的缺陷,如空洞、裂缝或不良的焊接点,从而提高产品的可靠性。

清洁度检查确保了PCB表面和元件的清洁,无残留物,防止了潜在的故障源。检验则确保产品在发货前满足所有质量标准和客户要求。

通过批次管理和追溯性系统,每一块PCB都可以追踪到其生产过程的每个细节,确保了产品质量的可追溯性,便于质量控制和问题追踪。

基于质量控制数据和客户反馈,持续改进生产工艺和质量控制流程,建立持续改进的质量文化,以适应不断变化的市场需求和技术进步。

汽车电子PCB双层板的质量控制是一个全面且系统的过程,它覆盖了从材料选择、制造工艺、综合检测、环境适应性测试到检验的每个环节。通过这些关键的质量控制措施,制造商能够确保PCB双层板的高性能和长期稳定性,满足汽车行业的严格要求,并支持汽车电子系统的持续创新和发展。

下一篇:PCB双层板与单层板性能对比

2025-04-11

2025-04-11

2025-04-11

2025-04-11

2025-04-11

2025-04-10

相关新闻