航空航天领域对PCB的定制有着极为严格的标准和要求,这主要源于其在极端环境下的可靠性和稳定性需求。在航空航天PCB定制中,其高标准严要求不仅意味着技术的先进性,更代表了对产品质量的极致追求。

航空航天PCB通常采用高性能的基板材料,如PTFE或Rogers材料,这些材料具备优异的热稳定性和电气性能,能够适应极端的温度变化。材料的选择直接关系到PCB在恶劣环境下的耐受性和长期可靠性。

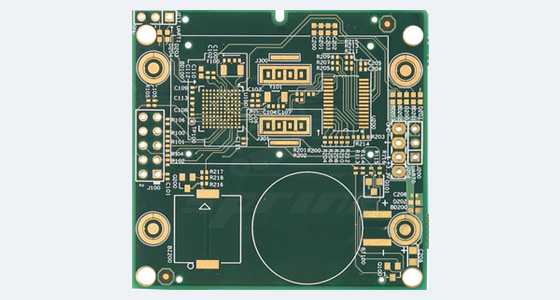

由于航空航天设备的多功能性,PCB设计必须实现更高密度的布局,这就需要采用复杂的多层PCB设计,甚至结合刚性和挠性板,以实现更高的空间利用率和信号完整性。

航空航天PCB必须能够承受高空、高速、高振动和高辐射等极端环境条件。这就要求PCB在设计时考虑到辐射抗性、良好的屏蔽和抗辐射能力,以及在高振动和冲击条件下保持结构完整性和电气连接稳定性。

航空航天PCB的生产过程中,严格的质量控制是必不可少的。这包括环境测试、振动测试和热循环测试,以确保PCB的可靠性。IPC-A-600标准提供了全面的视觉和文字描述,以说明PCB的各种可接受和不可接受的情况,特别是在3级标准中,对高可靠性电子产品的要求更为严格。

在航空航天领域,PCB的电磁兼容性尤为重要。设计时需要采用电磁兼容性(EMC)设计,包括良好的接地、屏蔽和滤波,以减少电磁干扰。

考虑到航空航天设备的重量和体积限制,PCB设计需要尽可能轻巧和紧凑,以满足空间和载重的要求。

航空航天PCB设计还应考虑到模块化和可维护性,以便于维护和升级,同时考虑到快速更换的需求。

航空航天PCB定制是一个涉及高性能材料、高密度设计、严格质量控制、电磁兼容性、轻量化、小型化以及模块化的综合技术过程。这些高标准和严要求确保了航空航天设备在执行关键任务时的可靠性和安全性。

相关新闻