详解PCB电路板生产中背钻工艺

来源:PCB

日期:2020-04-11

浏览量:

详解电路板生产中背钻工艺

一、什么是电路板背钻?

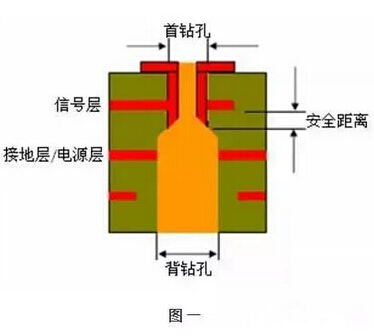

什么是PCB电路板背钻,其实背钻就是控深钻比较特殊的一种,在PCB多层板的制作过程中,例如12层线路板的制作,我们需要将第1层连到第9层,通常我们钻出通孔(一次钻),然后沉铜。这样第1层直接连到第12层,实际我们只需要第1层连到第9层,第10到第12层由于没有线路相连,像一个柱子。这个柱子影响信号的通路,在通讯信号会引起信号完整性问题。所以将这个多余的柱子(业内叫STUB)从反面钻掉(二次钻)。所以叫背钻,但是一般也不会钻那么干净,因为后续工序会电解掉一点铜,且钻尖本身也是尖的。所以线路板厂家会留下一小点,这个留下的STUB的长度叫B值,一般在50-150UM范围为好。

什么是电路板背钻

二、背钻孔有什么优点?

1.减小杂讯干扰;

2.局部板厚变小;

3.提高信号完整性;

4.减少埋盲孔的使用,降低PCB电路板制作难度。

三、背钻孔有什么作用?

其实背钻的作用就是钻掉没有起到任何连接或者传输作用的PCB通孔段,避免造成高速信号传输的反射、散射、延迟等,给信号带来“失真”研究表明:影响信号系统信号完整性的主要因素除设计、PCB板材料、传输线、连接器、芯片封装等因素外,导通孔对信号完整性有较大影响。

四、背钻孔生产工作原理

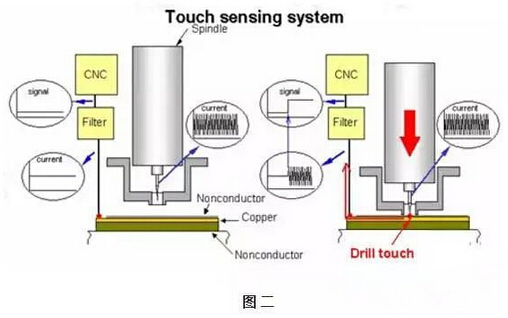

依靠钻针下钻时,钻针尖接触基板板面铜箔时产生的微电流来感应板面高度位置,再依据设定的下钻深度进行下钻,在达到下钻深度时停止下钻。如图二,工作示意图所示

背钻孔生产工作原理

五、背钻制作工艺流程?

1.首先提供电路板,电路板上设有定位孔,利用所述定位孔对PCB线路板进行一钻定位并进行一钻钻孔;

2.对一钻钻孔后的电路板进行电镀,电镀前对所述定位孔进行干膜封孔处理;

3.在电镀后的电路板上制作外层图形;

4.在形成外层图形后的PCB线路板上进行图形电镀,在图形电镀前对所述定位孔进行干膜封孔处理;

5.利用一钻所使用的定位孔进行背钻定位,采用钻刀对需要进行背钻的电镀孔进行背钻;

6.背钻后对背钻孔进行水洗,清除背钻孔内残留的钻屑。

六、如有电路板有孔要求从第14层钻到12层要如何解决呢?

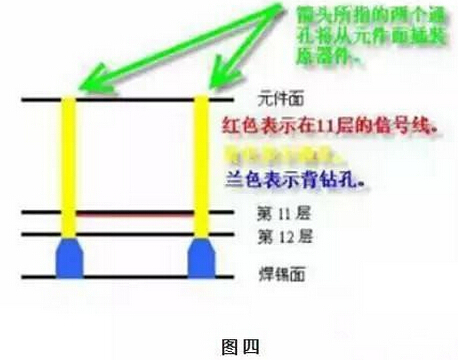

1.如该PCB板在第11层有信号线,在信号线的两端有通孔连接到元件面和焊锡面,在元件面上将会插装元器件,如下图所示,也就是说,在该线路上,信号的传输是从元件A通过第11层的信号线传递到元件B。

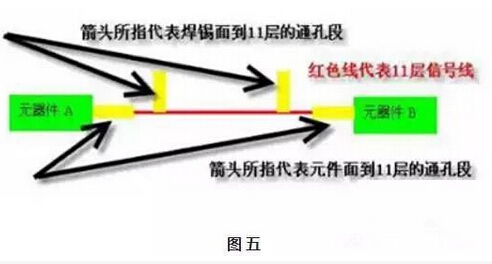

2.按第1点所描述的信号传输情况,通孔在该传输线路的作用等同于信号线,如果我们不进行背钻,则信号的传输路线如图五所示。

3.从第2点所描述的图中,我们可以看到,在先好传输过程中,焊锡面到11层的通孔段其实并没有起到任何的链接或者传输作用。而这一段通孔的存在则容易造成信号传输的反射、散射、延迟等,因此背钻实际上就是钻掉没有起到任何链接或者传输作用的通孔段,避免造成信号传输的反射、散射、延迟,给信号带来失真。

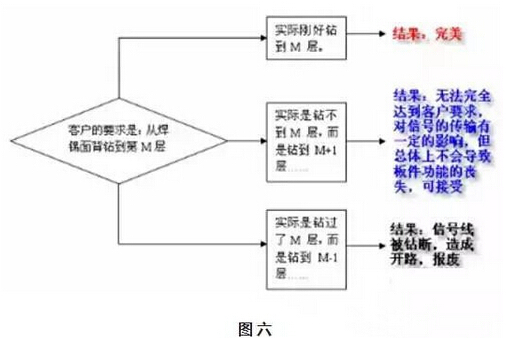

由于钻孔深度存在一定的公差控制要求,以及板件厚度公差,我们无法100%满足客户绝对的深度要求,那么对于背钻深度的控制是深一点好还是浅一点好?我们对工艺的看法是宁浅勿深,图六。

七、背钻孔板技术特征有哪些?

1.多数背板是硬板;

2.厚径比较大;

3.PCB板尺寸较大;

4.板厚:2.5mm以上;

5.一般首钻最小孔径>=0.3mm;

6.背钻深度公差:+/-0.05MM;

7.PCB多层板的层数一般为8至50层;

8.背钻孔通常比需要钻掉的孔大0.2MM;

9.外层线路较少,多为压接孔方阵设计;

10.如果背钻要求钻到M层,那么M层到M-1(M层的下一层)层的介质厚度最小0.17MM。

八、背钻孔板主要应用于何种领域呢?

背板主要应用于通信设备、大型服务器、医疗电子、军事、航天等领域。由于军事、航天属于敏感行业,国内背板通常由军事、航天系统的研究所、研发中心或具有较强军事、航天背景的PCB制造商提供;在中国,背板需求主要来自通信产业,现逐渐发展壮大的通信设备制造领域。

在Allegro中实现背钻文件输出

1.首先选中背钻Net,定义长度。在菜单栏中点Edit-Properties,打开对话框Editproperty,如下图:

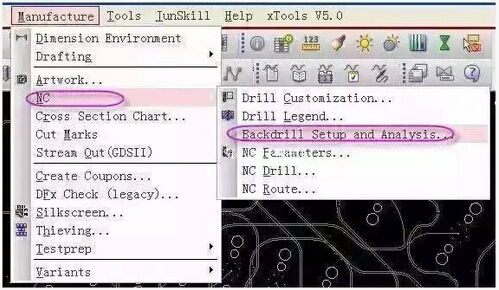

2.在菜单中点:Manufacturing→NC→BackdrillSetupandAnalysis,如下图:

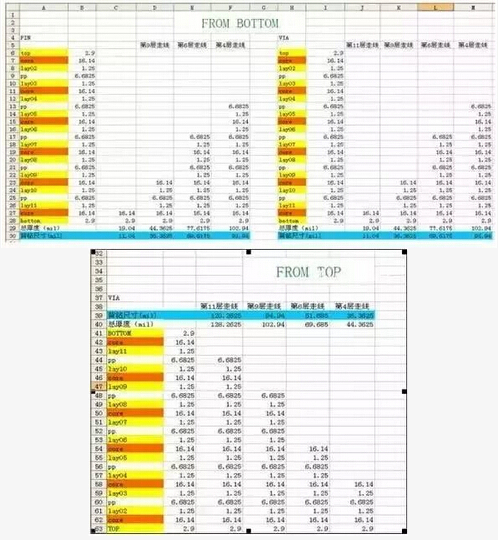

3.背钻可以从top层开始,也可以从Bottom层开始。高速信号上的连接管脚和VIA都需要做背钻。设置如下:

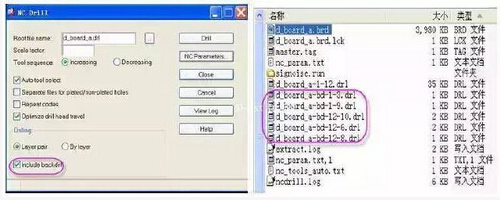

4.钻孔文件如下:

5.将背钻钻孔文件和背钻钻孔深度的表格一起打包发给PCB厂,背钻深度表格需手动填写。

相关的一些属性Properties

①.BACKDRILL_MAX_PTH_STUB(net):在constraintmanager里面需要给背钻的网络赋予BACKDRILL_MAX_PTH_STUB属性,只有设置了属性,软件才会识别。

为这个网络需要考虑背钻。在constraintmanager→net→generalproperties→worksheet→backdrill项,选择需要的项目并单击鼠标右键,在弹出的快捷菜单中选择change命令,输入maximumstub的值即可。Stub的计算原则为top和bottom两面的stub都会被计入到最大的stub长度里面。

②.BACKDRILL_EXCLUDE属性:定义了这个属性后,相关的目标就不进行背钻,此属性可以赋给symbol,pin,via,甚至可以在建库的时候就附上属性。

③.BACKDRILL_MIN_PIN_PTH属性:确保最小的通孔金属化的深度

④.BACKDRILL_OVERRIDE属性:用户自定义backdrill的范围,这也是比较有用的一个方法,尤其是针对结构简单,背钻深度一致的设计。

⑤.BACKDRILL_PRESSFIT_CONNECTOR属性:这是针对压接件的设置属性,一般情况下,背钻会识别压接器件,不会从器件面背钻,如果要求两面背钻。

压接器件必须赋予BACKDRILL_PRESSFIT_CONNECTOR属性。用于压接器件,要求单面或者双面背钻背钻时,指定这个参数后,背钻深度不会进入压接器件必需的有效连接区域。值,其中values=pincontactrange,这个值必须从压接器件厂家得到。

针对背钻的属性都设置完成后,就是对背钻的分析了,启动菜单命令:manufacture→NCbackdrillsetupandanalysis,启动背钻界面分析窗口,选择newpassset,设置一些背钻的参数,分析之后会产生报告,有冲突的地方都会有详细说明。

如果分析没有问题,那么背钻的设置就全部完成了,需要在后处理的光绘输出阶段如NC-Drilllegend和NCDrill的窗口中选择includebackdrill,然后执行生成背钻钻孔孔位图和钻孔文件。