现代电子设备的微型化和高性能化进程中,PCB的设计与制造技术不断革新。其中,一阶二阶盲埋孔技术作为提升PCB布线密度和电气性能的关键手段,正日益受到广泛关注。

盲孔是一种不完全贯穿PCB的过孔,它仅连接PCB的外层与内层中的某一层。在多层PCB中,盲孔有助于减少信号传输的距离,降低信号干扰,提升信号完整性。其在电子设备小型化进程中发挥着重要作用,比如手机主板这类对空间利用和信号处理要求极高的PCB,盲孔能够在有限空间内实现更高效的电气连接。盲孔的孔径通常较小,一般在0.1-0.3mm之间,以适配高密度布线的需求。

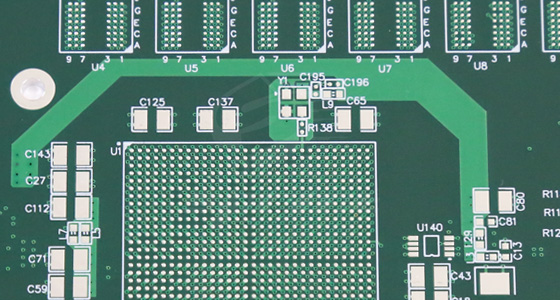

埋孔完全位于PCB的内层,连接不同的内层线路,从PCB的表面无法直接看到。埋孔在多层PCB内部构建了稳定的电气连接路径,对于实现复杂电路功能至关重要。在高端服务器主板等对电气性能和稳定性要求苛刻的PCB中,埋孔可用于连接多层电源层和信号层,保障电源的稳定分配以及信号的可靠传输。其孔径也相对较小,与盲孔类似,多在0.1-0.3mm范围,以契合高密度布线的趋势。

一阶HDI板通过在PCB表面构建微小的盲孔和埋孔,实现更细密的线路布局和更高的布线密度。一阶HDI的盲孔通常从PCB的外层直接连接到紧邻的内层,形成简单的高密度互连结构。在一阶HDI中,盲孔和埋孔的孔径较小,线路宽度和间距也更为精细,能够显著提升PCB的集成度和电气性能。例如,在一些中低端智能手机的PCB设计中,一阶HDI板凭借其相对简单的工艺和较低的成本,有效地满足了对小型化和一定性能的要求。

二阶HDI板则更进一步,它不仅包含从外层连接到紧邻内层的一阶盲孔,还增加了从外层通过中间层连接到更内层的二阶盲孔,以及相应的埋孔结构。二阶盲孔的引入使得PCB的布线灵活性大大提高,能够满足更为复杂的电路设计需求。在高端智能手机、高性能计算设备等对PCB空间利用率和信号传输质量要求极高的产品中,二阶HDI板得到了广泛应用。然而,二阶HDI板的制作工艺也更为复杂。它需要进行多次压合和激光打孔操作。首先钻制内层的埋孔,然后进行层压,接着钻制一阶盲孔和二阶盲孔,每一步都对工艺精度和设备性能提出了极高的要求。任何一个环节出现偏差,都可能导致孔的质量问题,如孔壁粗糙度不合格、金属化层不连续等,从而影响PCB的电气性能和可靠性。

在一阶二阶盲埋孔的PCB设计中,需要充分考虑多个因素。孔径与焊盘尺寸的设计要根据实际电路需求和板厂的制程能力来确定。盲孔直径一般在0.2mm至0.3mm之间,最小激光钻孔直径可达0.075mm;焊盘直径方面,最小焊环尺寸为0.15mm,激光盲孔甚至可低至0.1mm。盲孔深度比建议为1:1,理想比值为0.8:1,以确保钻孔和金属化的质量。填孔技术对于保障盲埋孔的电气连接可靠性至关重要。通常采用电镀填孔技术,通过精确控制电镀参数,确保填孔的均匀性和可靠性,避免出现空洞或填孔不饱满的情况。表面处理工艺如化学沉金或OSP,直接影响到PCB的焊接可靠性和机械强度。在布局优化上,要避免盲孔直接连接到盲孔,采用错位设计以提高可靠性;盲孔应尽量远离挠性区,防止在弯折过程中损坏;对于高速信号,盲孔设计需充分考虑信号完整性,避免反射和串扰,同时减少盲孔数量,优化布线路径。

一阶二阶盲埋孔技术广泛应用于各类高端电子产品领域。在智能手机中,它助力实现主板的高度集成化,为更多功能模块的集成提供空间;在5G通信设备中,满足了高速信号传输对低损耗、高可靠性连接的需求;医疗设备中,确保了精密电路的稳定运行。在电子技术的不断发展下,对PCB的性能要求将持续提高。一阶二阶盲埋孔技术也将朝着更高密度、更小孔径、更复杂结构的方向发展。同时,如何在提升技术水平的同时,有效控制成本和提高生产效率,将是该领域面临的重要挑战。

相关新闻