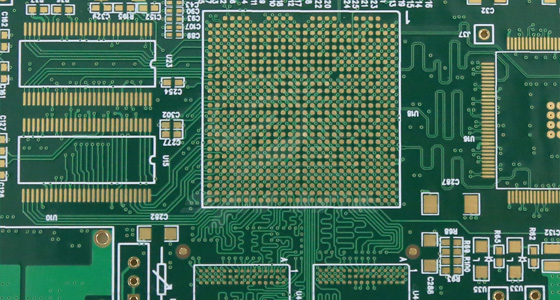

HDI板PCB的批量制造涉及一系列复杂且精密的工艺流程,每一个环节都对最终产品的质量有着至关重要的影响。

材料准备:选择优质的原材料是保证HDI板质量的基础。常用的基材有高TGFR4、ROGERS、Teflon等高频低损耗材料,这些材料具有良好的电气性能和机械性能,能够满足HDI板在不同应用场景下的需求。同时,还需要准备铜箔、半固化片、阻焊油墨等其他材料。

内层线路制作:将铜箔转移在基材上,通过光刻、蚀刻等工艺制作出内层线路。在这个过程中,要确保线路的精度和质量,去除多余的铜箔,使线路清晰、无毛刺。对于多层HDI板,需要制作多个内层线路,并通过层压工艺将它们结合在一起。

层压工艺(压合):采用真空热压工艺,将内层线路板、半固化片和外层铜箔按照设计要求进行叠合压合。这个过程需要精确控制温度、压力和时间,以确保层间绝缘性能良好,PCB无分层、气泡,提高机械强度。层压后的电路板成为一个整体,为后续的加工提供基础。

钻孔&过孔电镀:采用激光钻孔或高精度机械钻孔的方式,实现微盲埋孔、高密度互连(HDI)结构。激光钻孔能够实现更小的孔径和更高的精度,满足HDI板对微小孔的需求。钻孔完成后,进行过孔电镀,通过化学镀铜和电镀铜工艺,在孔壁上沉积一层均匀的铜层,确保铜厚均匀,提高导通可靠性,使不同层之间的线路能够实现电气连接。

外层线路制作&表面处理:在外层铜箔上制作线路,同样采用光刻、蚀刻等工艺。精确控制阻抗(±5%以内),以适用于高速信号传输(如5G、毫米波等领域)。表面处理方面,提供沉金、ENIG、OSP、ENEPIG等多种工艺选择,这些工艺能够提升焊接可靠性和抗氧化性,确保电路板在后续的组装和使用过程中性能稳定。

AOI自动光学检测:采用全自动AOI设备,对电路板的外观进行全面检测。通过与预设的标准图像进行对比,检测线路是否存在短路、断路、铜渣、过蚀等问题,确保外观完整无缺陷。AOI检测能够快速、准确地发现大部分外观缺陷,提高生产效率和产品质量。

阻抗测试&高频性能检测:采用TDR精准测试50Ω、90Ω、100Ω差分阻抗,以满足高速信号、射频微波电路的需求。对于高频PCB,还会进行VNA测试,确保其低损耗特性,保证信号在传输过程中的质量和稳定性。

开短路检测&X-Ray分析:利用飞针测试、ICT在线电路测试等手段,确保所有电气通路正常,检测电路板是否存在开路或短路的情况。采用X-Ray透视检测,能够分析BGA焊盘、层压结合质量、过孔填充均匀性等内部结构问题,及时发现潜在的质量隐患。

热应力测试&可靠性实验:进行TCT、IST等可靠性实验,模拟电路板在实际使用过程中可能遇到的高低温冲击、反复焊接等情况,确保PCB能承受这些环境应力,不会出现开裂、分层现象,保证产品在不同环境下的可靠性和稳定性。

在HDI板PCB批量制造过程中,严格的质量控制是确保产品质量稳定可靠的关键。

从源头把控质量,对采购的原材料进行严格检验。对覆铜板的厚度、铜箔附着力、电气性能等指标进行检测,确保其符合设计要求。对阻焊油墨、半固化片等其他材料也进行相应的质量检测,只有合格的原材料才能进入生产环节,避免因原材料质量问题导致产品缺陷。

在生产过程中,建立完善的质量监控体系。对每一道工序的关键参数进行实时监测和记录,如蚀刻工艺中的蚀刻时间、温度,层压工艺中的温度、压力、时间等。通过自主研发的MES系统(制造执行系统)进行严格的过程管控、数据化管控和可视化管控,及时发现生产过程中的异常情况并进行调整,确保每一个产品都能符合质量标准。

操作人员的技能水平和责任心对产品质量有着重要影响。定期对生产人员进行专业培训,提高他们的操作技能和质量意识。制定严格的操作规程和质量标准,要求员工严格按照标准作业流程进行操作,减少人为因素导致的质量问题。

建立质量反馈机制,收集客户反馈和生产过程中的质量数据,对出现的质量问题进行深入分析,找出根本原因。通过改进工艺、优化设计、加强管理等措施,持续改进产品质量,提高生产效率和产品竞争力。

HDI板PCB批量制造是一个涉及多学科、多工艺的复杂过程,从设计到生产再到质量控制,每一个环节都需要高度的专业技术和严格的管理。制造商们需要不断提升技术水平,优化制造工艺,加强质量控制,以满足市场对于HDI板日益增长的需求,推动电子产业朝着更高性能、更小体积、更智能化的方向发展。

上一篇:八层PCB线路板制造商

下一篇:新能源汽车BMS控制板

2025-04-01

2025-04-01

2025-04-01

2025-04-01

2025-04-01

2025-03-31

相关新闻