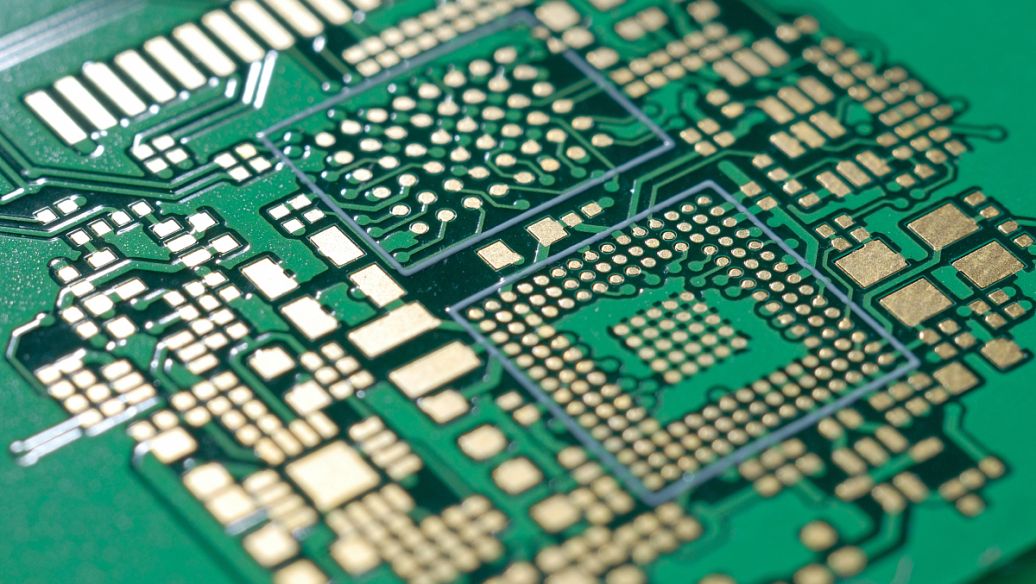

电路板承载着信号传输与电气连接的重任。而电路板沉铜这一工艺,恰似为电路板赋予“生命力”的关键环节,对电路板乃至整个电子设备的性能有着深远影响。

电路板沉铜,专业术语为化学镀铜或沉铜,是一种借助自身催化性氧化还原反应,在电路板表面构建铜层的工艺。其原理是利用特定的化学药剂,促使铜离子在电路板的特定区域发生还原反应,进而沉积形成铜层。

在电路板制造之初,大部分基板材料,如玻璃纤维板等,本身并不具备导电性。而电子设备要实现各种功能,就需要电路板上的电路能够顺畅导通电流。电路板沉铜工艺便应运而生,它能在绝缘的基板表面“生长”出导电的铜层,为后续构建复杂的电路网络奠定基础。

清洁除污:电路板基板在加工过程中,表面会沾染油污、灰尘以及其他杂质。这些污染物会严重影响后续沉铜工艺中铜层与基板的结合力。因此,首先要通过专业的清洁剂和清洗设备,对基板进行全面的清洁,确保表面无任何杂质残留。

粗化处理:为了增强铜层与基板之间的附着力,需要对清洁后的基板表面进行粗化处理。这一过程通常采用化学蚀刻或机械打磨等方法,使基板表面形成微小的凹凸结构。这些凹凸结构能够增大基板与铜层的接触面积,就像在墙上打毛糙后能让涂料更好地附着一样,让后续沉积的铜层能够更牢固地与基板结合。

活化步骤:活化是沉铜工艺中极为关键的一步。经过粗化处理的基板,需要在含有特定金属离子(如钯离子)的活化液中浸泡。钯离子会在基板表面吸附并形成一层具有催化活性的薄膜。这层薄膜就如同化学反应的“催化剂”,能够促使后续的铜离子还原反应在其表面优先发生,从而为铜层的沉积提供起始位点。

镀液配置:化学镀铜液是实现沉铜工艺的核心药剂。其主要成分包括铜盐(如硫酸铜)、还原剂(如甲醛、次亚磷酸钠等)、络合剂(用于稳定镀液中的铜离子)以及各种添加剂(如光亮剂、整平剂等,用于改善铜层的质量和性能)。这些成分需要按照精确的比例进行配置,不同的电路板要求和工艺条件,会导致镀液配方有所差异。

反应进行:将经过预处理的基板浸入配置好的化学镀铜液中,在一定的温度和pH值条件下,镀液中的铜离子在基板表面活化位点的催化作用下,与还原剂发生氧化还原反应。铜离子得到电子被还原为金属铜原子,并逐渐在基板表面沉积形成铜层。随着反应的持续进行,铜层不断增厚,直至达到所需的厚度标准。

清洗步骤:完成镀铜后的电路板,表面会残留有镀液以及反应产生的副产物。这些残留物如果不及时清洗干净,可能会对电路板的性能产生负面影响,如导致腐蚀、降低绝缘性能等。因此,需要使用大量的清水对电路板进行反复冲洗,确保表面无任何镀液残留。

质量检测:这是沉铜工艺的重要环节,通过多种检测手段对铜层的质量进行评估。例如,采用显微镜观察铜层的表面形貌,检查是否存在孔洞、裂纹等缺陷;利用电子探针等设备分析铜层的成分和纯度;通过电阻测试来检验铜层的导电性是否符合要求等。只有通过严格质量检测的电路板,才能进入后续的加工环节。

钝化处理:为了提高铜层的抗腐蚀性能,延长电路板的使用寿命,通常会对镀铜后的电路板进行钝化处理。钝化处理是在电路板表面形成一层极薄的钝化膜,这层膜能够阻止外界的氧气、水分等与铜层发生化学反应,从而起到保护铜层的作用。常见的钝化方法有化学钝化和电化学钝化等。

构建导电通路:电路板沉铜的最主要作用是在绝缘基板上构建起导电通路。在现代电子设备中,各种电子元件需要通过电路相互连接,以实现信号的传输和功能的协同。而沉铜工艺形成的铜层,就如同一条条“高速公路”,让电流能够在电路板上畅通无阻地流动,将各个电子元件紧密地联系在一起,确保整个电子设备能够正常运行。

提升信号传输性能:铜具有良好的导电性和较低的电阻,这使得通过沉铜工艺形成的铜层在信号传输方面具有明显优势。在高频电路中,信号的传输速度和质量至关重要。铜层能够有效地降低信号传输过程中的损耗和失真,保证信号能够快速、准确地传递到各个电子元件,从而提高电子设备的运行速度和性能稳定性。例如,在5G通信设备的电路板中,高质量的沉铜工艺对于保障高速信号的稳定传输起着关键作用。

增强电路板的机械强度:除了导电功能外,沉铜形成的铜层还能在一定程度上增强电路板的机械强度。铜层与基板紧密结合,能够提高电路板的整体韧性和抗弯曲能力,使其在受到外力作用时不易发生断裂或损坏。这对于一些需要在复杂环境下使用的电子设备,如汽车电子、航空航天设备等的电路板来说,尤为重要。

镀液成分与稳定性:如前所述,化学镀铜液的成分复杂且对比例要求严格。镀液中铜离子浓度过高或过低,都会影响铜层的沉积速度和质量。浓度过高可能导致铜层生长过快,出现粗糙、多孔等缺陷;浓度过低则会使镀速过慢,生产效率低下。此外,镀液中的还原剂、络合剂以及添加剂的含量和稳定性也会对铜层质量产生重要影响。任何一种成分的波动或变质,都可能引发镀液性能的变化,进而影响沉铜效果。

工艺参数控制:沉铜过程中的温度、pH值和反应时间等工艺参数需要精确控制。温度过高,镀液反应速度加快,但可能导致铜层结晶粗大,表面质量下降;温度过低,反应速率减缓,甚至可能使反应无法正常进行。pH值对镀液的稳定性和反应活性有显著影响,不同的镀液配方有其适宜的pH值范围。反应时间过短,铜层厚度不足,无法满足电路导通和性能要求;反应时间过长,则可能造成铜层过厚,增加成本的同时,还可能引发其他质量问题,如铜层与基板结合力下降等。

基板材质与预处理效果:不同材质的电路板基板,其表面特性和与铜层的兼容性存在差异。例如,玻璃纤维板、聚酰亚胺板等基板在沉铜过程中的表现就不尽相同。同时,基板的预处理质量直接关系到铜层的附着力和整体质量。如果预处理过程中清洁不彻底、粗化效果不佳或活化不充分,都会导致铜层与基板结合不牢固,出现分层、起泡等缺陷。

电路板沉铜工艺作为电子制造领域的核心技术之一,从原理到流程,从作用到影响因素,都展现出其在推动电子设备发展中的关键地位。

相关新闻