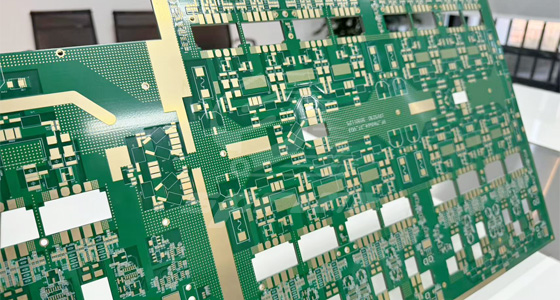

在多层 PCB 电路板的制造领域,表面处理技术是保障其性能的关键环节。合适的表面处理不仅影响着可焊性、抗腐蚀性,还与电路板的使用寿命和稳定性密切相关。下面将深入探讨多层 PCB 电路板常见的表面处理技术及其特点。

热风整平是一种较为传统且应用广泛的表面处理技术。

它主要是通过将 PCB 电路板浸入熔融的锡铅合金(传统配方,现在也有铅 - free 的替代合金)中,然后利用热风刀将多余的锡铅合金吹平,使得 PCB 电路板表面形成一层平整且厚度均匀的锡铅合金层。

良好的可焊性:能够为电子元件的焊接提供较为理想的表面,确保焊接的牢固性和可靠性。

成本效益:相对一些新型的表面处理技术,热风整平的设备和工艺成本较低,适合大规模生产的一些对成本较为敏感的产品。

平整度有限:尽管有热风刀整平的过程,但与一些其他高精度的表面处理技术相比,其表面平整度仍有提升空间,对于一些对平整度要求极高的精密电子设备可能不太适用。

环保问题:传统的含铅合金配方存在环境污染风险,随着环保要求的提高,无铅化的热风整平工艺虽然在推广,但仍面临一些技术挑战。

有机可焊性保护剂是目前多层 PCB 电路板常用的一种环保型表面处理技术。

OSP 是一种有机化合物涂层,它通过化学反应在 PCB 电路板的铜表面形成一层极薄的保护膜。这层保护膜能够防止铜表面在储存和运输过程中被氧化,而在焊接时,保护膜又能在高温下分解,使得铜表面重新暴露出来,实现良好的可焊性。

环保:不含有毒金属,符合现代环保要求,是绿色电子产品生产的优选。

薄且均匀:能形成非常薄且均匀的保护膜,对 PCB 电路板的尺寸和电气性能影响极小,适合于高密度布线的多层 PCB 电路板。

成本相对适中:虽然设备和药剂成本有一定投入,但综合考虑其广泛应用和性能优势,成本在可接受范围内。

保质期有限:OSP 涂层的保质期相对较短,一般在几个月到一年左右,超过保质期后可焊性可能会下降,需要严格控制生产和使用周期。

焊接窗口较窄:在焊接过程中,对焊接温度和时间等参数要求较为严格,稍有不慎可能导致焊接不良。

化学镍金处理技术在多层 PCB 电路板表面处理中也占有重要地位。

首先通过化学反应在 PCB 电路板的铜表面沉积一层镍层,然后再在镍层上沉积一层金层。镍层起到阻挡铜扩散和增强附着力的作用,金层则提供了优良的可焊性和良好的外观。

优异的可焊性:金层具有更好的可焊性,能够满足高端电子产品对焊接质量的高要求。

良好的抗腐蚀性:镍金组合能够有效抵抗外界环境对 PCB 电路板的腐蚀,延长 PCB 电路板的使用寿命。

外观美观:表面呈现出金黄色,给人一种高档、精致的感觉,适用于一些对外观有要求的电子设备。

成本高昂:化学镍金的工艺复杂,涉及到多种化学药剂和严格的工艺控制,导致其生产成本较高,一般用于高端电子产品。

存在黑盘问题:在镍层和金层之间可能会出现一种被称为“黑盘”的现象,即镍层表面局部氧化或其他化学反应导致可焊性下降,影响焊接质量。

化学镀锡也是多层 PCB 电路板的一种表面处理方式。

利用化学溶液中的锡离子在 PCB 电路板的铜表面发生还原反应,沉积出一层锡层。

可焊性较好:锡层能够为焊接提供良好的条件,确保电子元件与 PCB 电路板之间的焊接牢固。

成本相对较低:相比于化学镍金等一些高端表面处理技术,化学镀锡的成本要低一些,适合一些对成本有一定要求的产品。

锡须问题:在长时间使用或特定环境下,锡层可能会生长出锡须,锡须可能会导致短路等电气故障,影响 PCB 电路板的可靠性。

厚度控制较难:要精确控制锡层的厚度有一定难度,过厚或过薄都可能影响可焊性和 PCB 电路板的性能。

电镀银是一种能够提供优良导电性能的表面处理技术。

通过电解的方式,将银离子沉积到 PCB 电路板的铜表面,形成一层银层。

高导电性:银是一种优良的导电材料,电镀银后的 PCB 电路板表面具有极高的导电性,适合用于一些对导电性能要求极高的电子设备,如高频通信设备等。

可焊性良好:银层也能为焊接提供较好的条件,确保电子元件的顺利焊接。

成本较高:银本身价格昂贵,加上电镀工艺的成本,使得电镀银的总成本较高,一般应用于对导电性能和可焊性有特殊要求的高端电子设备。

易氧化:银在空气中容易氧化,氧化后的银层可焊性和导电性都会下降,需要采取一定的防护措施,如密封包装等。

多层 PCB 电路板的表面处理技术多种多样,每种技术都有其自身的优点和缺点。在实际的电子设备生产中,需要根据产品的具体要求,如可焊性、抗腐蚀性、成本、外观等多方面因素综合考虑,选择适合的表面处理技术。只有这样,才能确保多层 PCB 电路板在电子设备中发挥出更佳的性能,保障电子设备的稳定运行和可靠性。

上一篇:多层PCB电路板交货周期

下一篇:HDI盲埋孔线路板盲孔与埋孔工艺

相关新闻