HDI盲埋孔线路板在电子行业中的应用日益广泛。微孔作为HDI线路板实现高密度布线的关键结构,其加工工艺的优劣直接影响线路板的性能和可靠性。下面将深入探讨HDI盲埋孔线路板微孔加工工艺的相关内容。

HDI盲埋孔线路板通过盲孔(从表面延伸至内层一定深度但不贯穿的孔)和埋孔(位于内层连接不同内层电路的孔)技术,极大地提高了布线密度,减少了线路板的尺寸和重量,同时改善了电气性能。这种线路板在智能手机、平板电脑、高端服务器等电子设备中得到广泛应用,满足了现代电子设备对紧凑结构和高速信号传输的需求。

微孔是指孔径在0.1mm以下的微小孔,是HDI线路板实现高密度互连的核心要素。微孔能够在有限的空间内实现更多的电气连接,使得信号传输路径更加短捷,降低信号传输延迟和损耗,提高电子设备的整体性能。例如,在5G通信设备中,大量微孔的应用确保了高速信号的稳定传输,满足了5G通信对高频、高速信号处理的严苛要求。

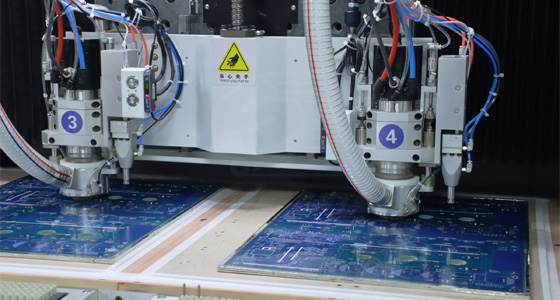

原理:激光钻孔是利用高能量密度的激光束照射线路板材料,使材料瞬间气化或熔化,从而形成微孔。常用的激光类型包括紫外激光、二氧化碳激光等。紫外激光由于其波长较短,具有更高的能量密度和更好的聚焦性能,适用于加工高精度、小孔径的微孔,能够在多种材料上实现高质量的微孔加工。

优势:激光钻孔工艺具有高度的灵活性,可以在各种复杂形状的线路板上进行微孔加工,不受机械加工的限制。其加工速度快,能够在短时间内完成大量微孔的制作,适合大规模生产。而且激光钻孔对周围材料的热影响较小,能够有效减少孔壁的热损伤,保证微孔的质量和精度。

应用案例:在智能手机的HDI主板生产中,激光钻孔工艺被广泛应用于制作大量孔径在0.05mm-0.1mm之间的微孔,实现了主板的高密度布线,满足了手机内部众多芯片和组件之间的电气连接需求。

原理:机械钻孔采用微小直径的钻头,通过高速旋转的钻头对线路板材料进行切削,从而钻出微孔。这种工艺类似于传统的钻孔方式,但对钻头的精度和机床的稳定性要求极高。

优势:机械钻孔工艺相对简单,成本较低,对于一些对孔精度要求不是特别高、孔径相对较大(如0.08mm-0.1mm)的微孔加工具有一定的优势。在某些特定情况下,机械钻孔可以与其他加工工艺相结合,发挥其成本效益。

局限性:机械钻孔存在一定的局限性,由于钻头的直径限制和切削力的影响,难以加工过小的微孔(小于0.05mm)。而且在加工过程中,容易产生孔壁粗糙、毛刺等问题,需要后续进行打磨和处理,增加了工艺流程和成本。

原理:等离子体蚀刻工艺利用等离子体中的高能粒子与线路板材料发生化学反应,将不需要的材料去除,从而形成微孔。在蚀刻过程中,通过控制等离子体的参数,如气体种类、压力、功率等,可以精确控制蚀刻的速率和深度。

优势:等离子体蚀刻工艺能够实现高精度的微孔加工,孔壁光滑,无毛刺,对材料的选择性好,可以在不同材料层上进行精确蚀刻。尤其适用于对孔壁质量要求极高的应用场景,如高端射频电路的HDI线路板。

缺点:该工艺设备成本高,加工过程复杂,生产效率相对较低,因此在大规模应用上受到一定限制。而且等离子体蚀刻对环境要求较为严格,需要配备专门的废气处理设备。

HDI盲埋孔线路板微孔加工工艺是实现线路板高密度互连的关键技术。激光钻孔、机械钻孔和等离子体蚀刻等工艺各有其特点和适用范围,在实际应用中需要根据材料特性、微孔设计参数等因素综合选择合适的加工工艺,并通过严格的质量控制确保微孔的加工质量。

下一篇:3阶HDI盲埋孔线路板孔深比要求

2025-03-06

2025-03-06

2025-03-06

2025-03-05

2025-03-05

2025-03-05

相关新闻