HDI盲埋孔线路板凭借其特性,如更高的布线密度、更优的电气性能等,在众多领域得到了广泛应用。从智能手机、平板电脑等消费电子产品,到汽车电子、通信基站等对性能要求严苛的工业设备,HDI盲埋孔线路板很关键,而线宽线距精度作为影响其性能的重要因素,有着严格且精细的标准。

电气性能影响:线宽直接关系到导线的电阻,较宽的线宽电阻较小,能承载更大的电流;线距则影响线路间的电容和电感。在高频电路中,若线宽线距精度不足,电容和电感的变化会导致信号传输过程中出现延迟、失真等问题,严重影响信号完整性。例如,在5G通信设备的HDI盲埋孔线路板上,信号传输速率极高,微小的线宽线距偏差都可能使信号无法准确传输,导致通信质量下降。

布线密度与空间利用:HDI盲埋孔线路板的优势之一在于高密度布线。高精度的线宽线距能够在有限的空间内布置更多的线路,实现更复杂的电路功能。以智能手机主板为例,为了容纳众多的芯片、传感器等电子元件,需要在极小的面积上完成大量布线。只有严格控制线宽线距精度,才能在狭小空间内实现高效布线,提升主板的集成度,满足手机功能日益丰富的需求。

行业通用标准:在一般的HDI盲埋孔线路板制造中,常见的最小线宽可达3-4mil(0.076-0.10mm),最小线距也在3-4mil左右。对于一些要求稍低的应用场景,如普通消费电子的非核心控制板,线宽线距可能会放宽至5-6mil(0.127-0.152mm)。但随着技术的不断进步,高端HDI线路板的线宽线距精度正朝着更小的方向发展。例如,部分先进的芯片封装基板,其线宽线距已能达到1-2mil(0.025-0.051mm),以满足芯片内部高速、高密度的信号传输需求。

不同应用领域的标准差异:在汽车电子领域,由于对可靠性要求极高,工作环境复杂(如高温、高振动等),HDI盲埋孔线路板的线宽线距精度标准较为严格。例如,汽车发动机控制单元(ECU)所使用的线路板,线宽线距精度一般控制在4-5mil,以确保在恶劣环境下信号传输的稳定性和可靠性。而在医疗设备领域,如核磁共振成像(MRI)设备中的HDI线路板,为了保证精准的信号采集和处理,线宽线距精度可能会达到2-3mil,对制造工艺提出了极高要求。

制造工艺:光刻工艺是决定线宽线距精度的关键环节。在光刻过程中,曝光机的精度、光刻胶的性能以及显影、蚀刻工艺的控制都会对线宽线距产生影响。若曝光机精度不足,可能导致曝光图案偏差,进而使蚀刻后的线宽线距偏离设计值。蚀刻过程中,蚀刻液的浓度、温度以及蚀刻时间的控制不当,也会造成线宽过宽或过窄、线距不均匀等问题。

材料特性:线路板的基板材料和铜箔材料特性对线宽线距精度也有影响。不同的基板材料,其热膨胀系数不同。在制造过程中,由于经历多次加热、冷却工序,若基板材料热膨胀系数不稳定,可能导致线路板变形,从而影响线宽线距精度。铜箔的厚度均匀性同样重要,厚度不均匀的铜箔在蚀刻过程中,会出现蚀刻速率不一致的情况,导致线宽偏差。

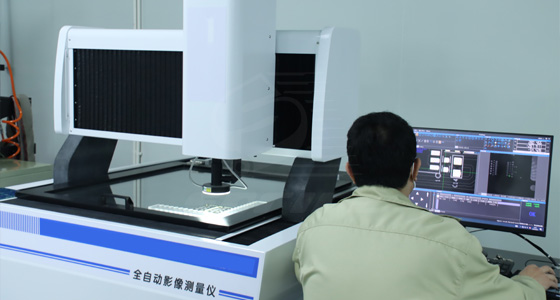

检测手段:在HDI盲埋孔线路板生产过程中,会采用多种检测手段来监控线宽线距精度。光学显微镜是常用的检测工具之一,通过放大线路板表面图像,人工或借助图像分析软件测量线宽线距,判断是否符合标准。电子显微镜(如扫描电子显微镜SEM)则具有更高的分辨率,可用于检测极小线宽线距的细微偏差。此外,还有基于激光干涉原理的非接触式测量设备,能够快速、高精度地测量线宽线距,提高检测效率。

过程控制:为确保线宽线距精度,PCB厂家会对生产过程进行严格控制。在光刻工序前,会对曝光机进行校准,确保曝光图案的准确性。在蚀刻过程中,实时监测蚀刻液的各项参数,并根据反馈自动调整蚀刻时间和强度。同时,通过建立完善的质量管理体系,对原材料进行严格检验,对生产过程中的每一道工序进行记录和追溯,一旦发现线宽线距精度出现问题,能够迅速定位原因并采取相应措施进行改进。

HDI盲埋孔线路板的线宽线距精度标准是一个复杂且精细的体系,受到多种因素影响。后续电子技术的持续发展,使其对精度的要求也将不断提高。只有深入理解并严格遵循这些标准,通过先进的制造工艺和有效的检测控制手段,才能生产出高质量的HDI盲埋孔线路板,满足各领域日益增长的技术需求。

上一篇:PCB厂家如何计算拼版费用

下一篇:深圳宝安PCB厂家

2025-03-07

2025-03-07

2025-03-06

2025-03-06

2025-03-06

2025-03-05

相关新闻