PCB中各式各样的孔承担着电气连接、机械固定与散热等关键功能,如同电路板的脉络,不可或缺。从简单的单面板到复杂的多层高密度互连板,制孔工艺在PCB制造流程里占据着极为重要的地位。下面就来说说PCB上的孔究竟是如何制作出来的。

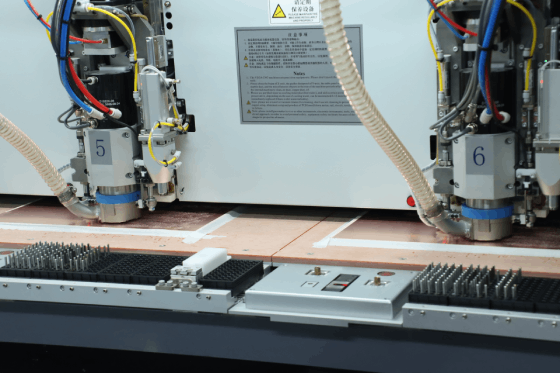

机械钻孔是PCB制孔的传统方法,至今仍在大量PCB生产中广泛使用。在这一工艺中,高速旋转的钻头与PCB板直接接触,通过机械切削的方式去除材料,从而形成所需的孔。整个流程包括上板、钻孔和下板三个主要环节。在上板阶段,工作人员会将PCB板固定在钻机的工作台上,并确保定位准确,避免钻孔位置偏移。钻孔时,钻头的转速通常在每分钟2万到10万转之间,进给速度则根据PCB板的材质和厚度进行调整。钻完孔后,会进行下板操作,取出已钻孔的PCB板。以一块4层FR-4材质的常规PCB板为例,其钻孔时钻头转速一般设定在6万转/分钟左右,进给速度控制在0.2-0.5mm/s,这样能较好地保证钻孔质量,减少钻头磨损。

机械钻孔适用于孔径较大、对精度要求相对不高的通孔加工,在普通的消费电子产品、工业控制设备的PCB板制造中应用广泛。但这种方法存在一定局限性,随着PCB向小型化、高密度化发展,对小孔和微孔的需求日益增加,机械钻孔在加工小于0.3mm的小孔时,容易出现钻头折断、孔壁粗糙、位置精度差等问题,难以满足高精度要求。

激光钻孔利用高能量密度的激光束,瞬间将PCB板材料汽化或熔化,从而形成孔洞。根据激光源的不同,激光钻孔技术可分为CO₂激光钻孔、紫外激光钻孔等。CO₂激光的波长为10.6μm,主要用于加工有机材料,如PCB的绝缘层。紫外激光的波长较短,在248nm-355nm之间,具有更高的能量密度和加工精度,适用于对精度要求极高的微孔加工,尤其在HDI PCB板制造中应用广泛。在UV激光钻孔过程中,聚焦的激光束会在极短时间内将材料表面的分子键打破,使材料迅速汽化,通过精确控制激光的能量、脉冲次数和照射位置,就能加工出高精度的微孔。

激光钻孔的工艺流程相对机械钻孔更为灵活。首先,需要对PCB板进行定位,确保激光束能准确照射到预定位置。然后,根据孔的大小、深度和形状,设置激光的参数,如能量、脉冲频率等。加工完成后,对PCB板进行清洗,去除钻孔过程中产生的残渣和粉尘。激光钻孔的优势在于能够加工极小的孔径,最小可达50μm甚至更小,且孔壁光滑,位置精度高,能够满足HDI PCB板对微孔加工的严格要求。此外,激光钻孔是非接触式加工,不会对PCB板造成机械应力,减少了板材变形的风险。但激光钻孔设备成本较高,加工速度相对较慢,这在一定程度上限制了其大规模应用。

等离子体蚀刻利用等离子体中的高能粒子,对PCB板材料进行轰击,使其原子或分子脱离表面,从而实现材料去除和孔的形成。这种方法主要用于加工高精度、高深径比的孔,在一些高端电子产品,如航空航天设备的PCB板制造中有所应用。等离子体蚀刻的优点是加工精度高、孔壁质量好,但设备成本高,工艺复杂,生产效率较低。

冲压制孔通过模具冲压的方式,在PCB板上直接冲剪出孔。这种方法适用于大批量生产简单形状的通孔,如安装孔。冲压制孔的优点是加工速度快、成本低,但模具制作成本高,且只能加工形状简单的孔,对PCB板的厚度和材质也有一定要求。

PCB上的孔制作技术丰富多样,每种技术都有其独特的原理、适用场景和优缺点。在电子技术的不断发展下,PCB制孔工艺也在持续创新,以满足日益增长的高精度、高密度和多样化的需求。无论是传统的机械钻孔,还是先进的激光钻孔,都在PCB制造领域发挥着重要作用,共同推动着电子制造行业的进步。

上一篇:PCB高频板材有哪些

下一篇:PCB中阻焊是做什么的

2025-04-01

2025-04-01

2025-04-01

2025-04-01

2025-04-01

2025-03-31

相关新闻