PCB表面处理(涂覆)是指阻焊层以外的可供电气连接(键盘、焊盘、连接孔、导线)或电气互连的具有可焊性的涂覆层和保护层。这里的“表面”指的是PCB上为电子元器件或其他系统到PCB的电路之间提供电气连接的连接点,如焊盘或接触式连接的连接点。

裸铜本身的可焊性很好,但是暴露在空气中很容易氧化,而且容易受到污染。这也是PCB必须要进行表面处理的原因。

喷锡:又名热风整平。是指在PCB表面焊盘和导通孔内,热涂覆熔融的Sn/Pb焊料,并用加热压缩空气整平并在铜面形成铜锡金属化合物的表面处理工艺。

分类:无铅喷锡和有铅喷锡,无铅是为适应环保(Rohs)要求。

优点:成本低、工艺成熟、抗氧化强、优良可焊性;

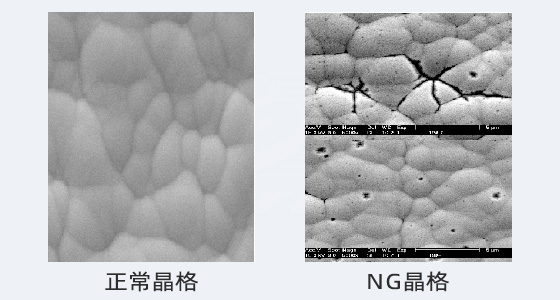

缺点:焊盘表面会形成龟背现象,焊盘表面平整度不够高,对较精密的焊盘贴片困难。

沉金:又名沉镍金、化学镍金。是指在PCB表面导体上采用化学方法先沉积一定厚度的镍,再在镍层上置换一定厚度的金层(0.025-0.075um)。

优点:良好的焊盘表面平整度,对焊盘表面及侧面都能起到保护作用,除可熔焊外,还可进行各种搭接焊或金属丝焊接(bonding);

缺点:工艺复杂,成本高,特定条件下有漏镀和渗镀的缺点,镍层中含磷6-9%。最为麻烦的是,因镀金的致密性,会产生黑盘效应(镍层钝化),从而贴不上件或者会掉件。黑盘的产生机理非常复杂,它发生在Ni与金的交接面,直接表现为Ni过度氧化。沉金金厚超过5U,会使焊点脆化,影响可靠性。

沉银:是在PCB焊盘表面用Ag置换Cu而沉积上Ag镀层的,所以银层微观上呈多孔性结构,一般沉积厚度0.15—0.25um。

优点:工艺较为简单,焊盘表面平整,对焊盘表面及侧面都能起到保护作用,成本相对化学N i/Au低,可焊性好。

缺点:易氧化,与卤化物/硫化物接触,很快发黄/发黑影响外观和可焊性,化学镀银在印阻焊PCB板上,还会产生贾凡尼现象,控制不当会造成线路短路;多次焊接易产生可焊性不良。

沉锡:是在PCB焊盘表面用Sn置换Cu而沉积上Sn镀层的铜锡金属化合物。

优点:具有和热风整平一样的良好可焊性,及类似沉镍金的平坦性,且没有沉镍金的金属间的扩散问题。

缺点:存储时间短。易出现锡须现象,焊接过程中锡须和锡迁移会带来可靠性问题。

OSP:又名有机保护膜。是指在PCB表面导体上用化学方法涂覆一层烷基-苯基咪唑类的有机化合物,起到保护焊盘、导通孔表面的作用。

优点:是焊盘表面平整,对焊盘表面及侧面都能起到保护作用,成本低,工艺简单。

缺点:是膜厚很薄(0.25-0.45um),容易因操作不当引起可焊性的不良,不能适应多次焊接,特别是现在的无铅时代。可保存时间较短,不能bonding。

表面工艺储存时间(贴片前)

表面处理类型

密封保存时间

开封后建议使用时间

OSP

3个月

24小时内

喷锡

6个月

48小时内

沉金

6个月

48小时内

沉锡

6个月

48小时内

沉银

6个月

48小时内

本篇文章普林电路为大家介绍了PCB电路板的5种表面处理工艺:喷锡、沉金、沉银、沉锡、OSP的定义以及它们的优缺点,通过了解不同表面处理的特性,可以更好地选择适合不同项目需求的处理方法,以确保PCB电路板的性能和可靠性。

下一篇:PCB线路板厂家怎么选择?

相关新闻