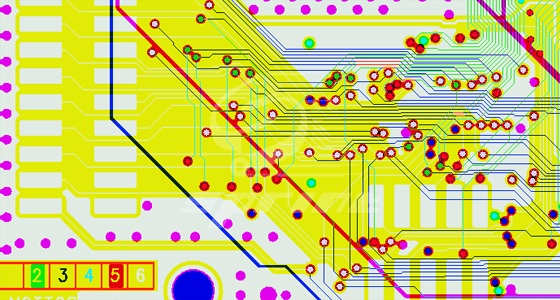

在电路板这一复杂而精妙的科技领域中,每一个环节都如同精密机械中的齿轮,相互咬合、协同工作,共同推动着电子设备的发展。而在 PCB 的设计与制造流程里,有一个环节宛如一位严谨的质检员,时刻审视着设计版图的每一个细节,这就是 DRC(Design Rule Check,设计规则检查)。它是保障 PCB 从设计蓝图顺利走向实际产品的关键要素。

DRC 是一种在 PCB 设计过程中使用的自动化检查机制。它依据预先设定的设计规则,对 PCB 版图进行全面细致的检查。这些设计规则涵盖了多个方面,包括但不限于线宽、线距、过孔尺寸、元件间距、电气规则等。例如,在电气规则方面,会检查不同网络之间是否存在短路风险;在物理尺寸规则中,会查看线宽是否满足 PCB 生产工艺的最小要求,以保证线路在电流通过时不会因过热等问题损坏。

对于 PCB 厂家而言,如果没有严格的 DRC 检查,设计图可能存在不符合生产工艺的问题。比如线间距过小,在 PCB 制造过程中的蚀刻环节可能会导致相邻线路短路。这会使生产出来的 PCB 出现功能性故障,增加生产成本和生产周期,严重的甚至可能导致整批产品报废。

准确的 DRC 检查能够保障 PCB 的电气性能。例如,通过检查元件之间的连接和布线规则,可以确保信号传输的完整性。如果某些信号线的长度不符合规则,可能会引起信号的反射、延迟等问题,影响整个电路系统的正常运行。而且,合适的元件间距和电气规则检查能防止电磁干扰等不良现象的发生。

在 PCB 设计软件中,工程师根据 PCB 的具体设计要求、所使用的材料以及生产工艺条件来设定 DRC 规则。这些规则通常以参数的形式存在,例如最小线宽设定为一定的值(如 0.1mm),相邻线路之间的间距最小值(如 0.15mm)等。

当设计人员完成 PCB 版图初步设计后,启动 DRC 检查。软件会自动遍历整个版图,将版图中的每个元素(如线条、过孔、元件封装等)与设定的规则进行对比。一旦发现不符合规则的情况,就会标记出来,并生成相应的报告。报告中会详细列出违规类型、违规位置等信息,方便设计人员快速定位和修改问题。

PCB 厂家在收到客户的设计文件后,也会进行 DRC 检查或要求客户提供已经通过 DRC 检查的文件。这是因为厂家需要确保设计文件能够在自身的生产工艺条件下顺利生产。如果厂家的生产工艺水平与设计文件要求存在差异,可能需要与客户沟通修改设计规则或者调整生产工艺参数,而 DRC 是这一沟通协调过程中的重要依据。

上一篇:PCB厂家专业术语讲解:金手指

下一篇:汽车电子PCB多层板技术

2025-02-11

2025-02-10

2025-02-10

2025-02-10

2025-02-08

2025-02-08

相关新闻