2025.06.20

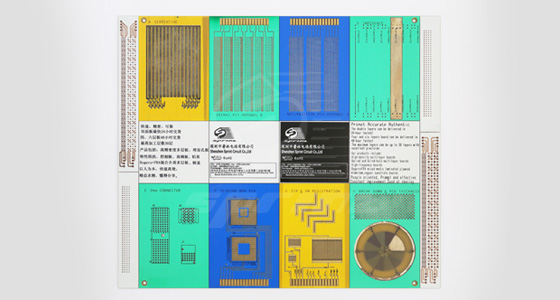

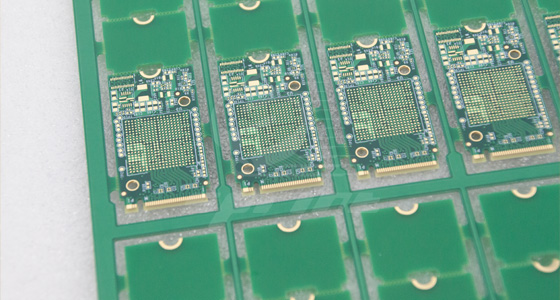

2025.06.20PCB厂家在生产过程中面临着诸多挑战,PCB制造中的常见问题及解决方法成为了保障产品品质与企业竞争力的核心要点。

线路精度是 PCB制造的关键指标之一。在实际生产中,常常出现线路宽度偏差、线间距不符合设计要求等问题。这可能是由于曝光过程中的参数设置不当,如曝光时间、光强不稳定等因素导致。对于 PCB厂家而言,解决线路精度问题首先要确保曝光设备的定期维护与校准,严格控制曝光参数,采用高精度的曝光机能够有效减少线路宽度偏差。此外,在蚀刻环节,蚀刻液的浓度、温度以及蚀刻时间也需要精准把控。例如,蚀刻液浓度过高可能会过度蚀刻线路,而过低则可能蚀刻不完全。通过实时监测蚀刻液的各项指标,并依据线路设计要求进行动态调整,可显著提升线路精度。

钻孔质量直接影响 PCB 的层间连接可靠性。常见的钻孔问题包括孔径偏差、钻孔位置偏移以及孔壁粗糙等。钻孔设备的精度和稳定性是首要影响因素。PCB厂家应选用先进的数控钻孔机,其能够精确控制钻孔的位置与孔径。同时,钻头的质量与磨损情况也不容忽视。定期更换钻头,确保钻头的锋利度,可有效降低孔壁粗糙程度。在钻孔过程中,合理设置钻孔参数,如转速、进给速度等,根据不同的板材厚度和材质进行优化调整,也是解决钻孔质量问题的重要手段。例如,对于较硬的板材,适当降低进给速度,提高转速,有助于减少孔径偏差和位置偏移。

层压过程中容易出现分层、气泡等缺陷。这可能是由于板材表面清洁度不够,存在油污、灰尘等杂质,影响了层间的结合力。PCB厂家需要加强板材预处理环节,采用专业的清洁设备和试剂,彻底清除板材表面的污染物。另外,层压温度、压力和时间的不合理设置也是导致层压缺陷的重要原因。过高的温度可能使板材变形,过低则无法使树脂充分固化;压力不足会导致层间贴合不紧密,时间过长或过短同样会影响层压效果。通过大量的工艺试验,确定针对不同板材组合和 PCB 结构的最佳层压参数,并严格按照参数执行,能够有效解决层压缺陷问题。

表面处理环节常见的问题有镀层厚度不均匀、可焊性差等。在化学镀镍金等表面处理工艺中,镀液的成分稳定性、温度以及搅拌情况对镀层质量有着关键影响。PCB厂家要定期分析和调整镀液成分,确保各种金属离子浓度在合适范围内,维持镀液温度的恒定,并加强镀液的搅拌,使镀层均匀沉积。对于可焊性差的问题,可能是由于表面处理后受到污染或者镀层氧化。采用合适的后处理工艺,如在惰性气体保护下进行冷却,减少与空气的接触时间,能够提高镀层的抗氧化能力,从而改善可焊性。

PCB厂家在 PCB制造过程中面临着线路精度、钻孔质量、层压缺陷以及表面处理瑕疵等常见问题。通过深入分析问题产生的根源,从设备维护、工艺参数优化、原材料处理等多方面采取针对性的解决措施,能够不断提升 PCB制造的质量和效率,在激烈的市场竞争中占据有利地位,为电子产业提供更优质、可靠的 PCB 产品。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP