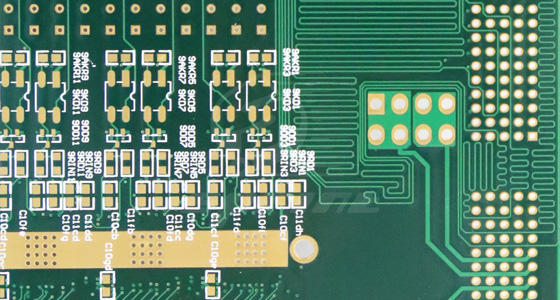

电路板的焊接质量会直接关系到电子产品的性能和可靠性,因此,对PCB生产中的焊接质量进行准确评估是确保产品可靠性的重要环节。下面主要梳理了在PCB生产过程中,焊接质量与可靠性评估的关键方法和策略,以供参考。

视觉检测是评估焊接质量的基础方法之一,通过高分辨率相机捕获焊接点的图像,然后利用图像处理技术来识别焊接缺陷,如焊接不良、虚焊、焊球等。自动化的视觉检测系统可以快速、准确地检测焊接点,大大提高了生产效率和检测的一致性。

对于隐藏在PCB内部的焊接点,X射线检测技术提供了一种有效的评估手段。X射线能够穿透电子组件和焊料,显示出焊接点的内部结构。这种非破坏性检测方法对于发现焊接点内部的裂纹、空洞和夹杂等缺陷非常有效。

超声波检测利用高频声波在材料中的传播特性来评估焊接质量。当超声波在焊接点遇到缺陷时,其传播路径和时间会发生变化,通过分析这些变化可以识别焊接缺陷。这种方法对于检测焊接点内部的微小缺陷特别有用。

热像检测技术通过分析焊接点在受热时的温度分布来评估焊接质量。良好的焊接点通常具有均匀的热传导特性,而存在缺陷的焊接点则可能表现出异常的温度分布。热像检测可以实时监测焊接过程,及时发现焊接过程中的问题。

机械测试方法包括拉力测试、剪切测试和扭力测试等,这些测试可以直接评估焊接点的机械强度。通过模拟实际使用中可能遇到的机械应力,可以验证焊接点是否能够承受预期的负载。

环境应力测试包括温度循环测试、湿热测试和振动测试等,这些测试用于评估焊接点在不同环境条件下的可靠性。通过模拟产品在实际使用中可能遇到的环境变化,可以预测焊接点在长期运行中的性能和寿命。

统计过程控制是一种实时监控和控制生产过程的方法,通过收集和分析焊接过程中的关键参数,如焊接温度、时间和压力等,来预测和控制焊接质量。SPC可以帮助及时发现生产过程中的异常,从而预防焊接缺陷的产生。

当焊接点出现故障时,失效分析是找出根本原因的重要手段。通过物理和化学分析方法,如扫描电子显微镜(SEM)、能量色散X射线光谱(EDS)和红外光谱(IR)等,可以确定焊接缺陷的性质和原因,为改进焊接工艺提供依据。

焊接质量与可靠性评估是确保PCB产品质量的关键环节。通过上述方法和策略的综合应用,可以有效地评估和提高焊接质量,从而确保电子产品的性能和可靠性。随着电子制造技术的发展,焊接质量评估方法也在不断进步,以满足更高标准的质量要求。

上一篇:PCB在5G通信中的核心作用

下一篇:PCB生产中的表面处理工艺解析

相关新闻