本文将深入探讨PCB背钻的定义、工艺细节、技术优点及挑战,并通过实际案例为读者解答这一技术的应用和影响。

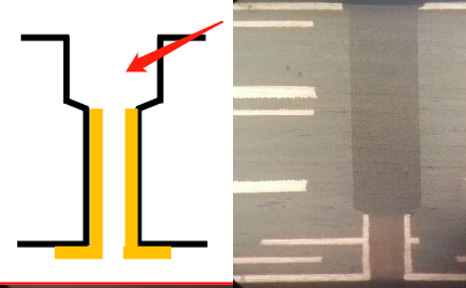

背钻,也称可控深度钻孔,指的是在已加工完成的通孔基础上,从背面二次钻孔,移除不需要的部分存根。背钻有效地降低信号损耗、提升信号完整性,从而优化整个电路板的性能。

在高速信号传输中,通孔中的多余部分(即存根,Stub)会引起信号反射、散射和延迟,导致信号失真。背钻通过去除这些不必要的存根,减少信号传输中的不连续性,从而提高信号完整性,减少噪声干扰,提升电路性能。

1. 初始通孔加工:采用标准钻孔方式完成贯穿整个板厚的通孔加工。

2. 二次背钻:利用更大直径的钻头,从背面开始重新钻孔,移除指定深度的铜筒存根。

3. 精度校验:确保背钻深度与设计要求一致,避免对信号层的破坏。

例如,某PCB设计为10层叠层结构,其中信号只需要从第1层到第3层传输。通孔加工后,位于第3层以下的部分会形成存根,使用背钻技术移除第3层以下多余的铜柱,降低高频干扰。

背钻的关键技术参数包括钻头直径、钻孔深度、残留存根长度(Stub长度)及安全间距。以下为详细说明:

背钻钻头的直径通常比原始通孔钻头大0.15~0.2mm。例如,通孔钻头直径为0.3mm,则背钻钻头应为0.45~0.5mm。

背钻理想状态下应移除所有信号层以下的存根,但由于加工公差的存在,残留Stub长度通常在2mil~12mil之间。过短的Stub可能导致焊接后出现开路问题,因此需要权衡Stub长度与信号完整性的关系。

背钻后通孔边缘与周围走线的间距需要保持至少10mil,极限情况下可降至6mil,但这会增加生产难度。

成品板厚的公差范围可能影响背钻深度的准确性。例如,设计板厚为4mm时,实际板厚可能在3.6~4.4mm范围内波动。加工中需根据实际情况调整背钻参数,确保信号层的安全距离。

1. 减少信号反射和干扰:通过去除存根,背钻技术有效减少了信号在传输过程中的反射和干扰,提升信号的清晰度和稳定性。

2. 提高信号完整性:背钻减少了过孔的寄生电容和电感效应,确保高速信号的完整传输,避免信号失真。

3. 降低串扰:在高频PCB设计中,背钻通过缩短过孔来减少串扰,降低相邻走线之间的电耦合,减少干扰并提高信号清晰度。

4. 减少杂讯干扰:背钻通过去除多余的孔段,减少不必要的信号干扰,从而提高电路板的传输质量。

适用板材:背钻多用于硬质PCB,层数一般在8层以上,板厚超过2.5mm。 设计时需考虑板材的厚度和层数,以确保背钻的有效性和可行性。

孔径要求:背钻孔的直径通常比原始通孔大0.2mm,以确保有效去除多余的孔铜,首钻最小孔径一般≥0.3mm。

深度公差:背钻要求精确控制钻孔深度,以确保仅去除多余的孔铜而不损伤所需的导电层。这需要钻孔设备具备高精度的深度控制能力,通常深度公差需控制在±0.05mm以内。

设计考虑:背钻设计时需确保背钻孔与周围走线和焊盘保持足够的间距,避免损伤其他电路。

背钻技术通过精确去除过孔中的多余部分,提升信号完整性,减少干扰和信号失真。然而,背钻工艺对设计和制造要求较高,需要精确的深度控制和合理的设计布局,以确保其有效性和可靠性。

下一篇:深圳PCB厂商:飞针测试工艺

相关新闻