市场上的电子设备,无论是智能手机、平板电脑,还是可穿戴设备,都在不断追求更轻薄、更强大的性能。这背后,HDI 板起着重要的支撑作用。为了满足电子设备日益增长的高密度集成需求,HDI生产厂家纷纷将目光投向微盲埋孔技术,试图借此突破产品密度提升的瓶颈。

微盲埋孔技术,是在 HDI 板的制造过程中,通过特殊的工艺手段形成微小的盲孔和埋孔。盲孔是从电路板表面起始,未贯穿整个电路板的导通孔;埋孔则是隐藏在电路板内部,连接不同内层线路的导通孔。这些微盲埋孔通过高精度的钻孔、电镀等工艺,实现电路板不同层之间的电气连接。例如,激光钻孔技术能够在电路板上钻出直径极小的盲孔,精度可达几十微米甚至更低,满足了电子产品对高密度互连的需求。

相较于传统的通孔技术,微盲埋孔技术具有显著优势。首先,它能有效减少电路板的尺寸和厚度。由于微盲埋孔无需贯穿整个电路板,避免了在电路板上占用过多空间,使得电路板能够在有限的面积内实现更多的线路连接和功能集成,从而大大提升了产品密度。其次,微盲埋孔技术能够缩短信号传输路径,减少信号传输过程中的损耗和干扰,提高信号传输的速度和稳定性,满足了高速信号传输的需求,为电子产品的高性能运行提供了保障。

HDI生产厂家在应用微盲埋孔技术时,首先要选择合适的基板材料。优质的基板材料应具备良好的电气性能、机械性能和热稳定性,能够承受微盲埋孔制造过程中的高温、高压等工艺条件。例如,选用低介电常数、低损耗的材料,有助于减少信号传输损耗。同时,对基板材料进行预处理也至关重要,包括清洁、粗化等步骤,以提高基板表面与后续镀层之间的附着力,确保微盲埋孔的质量。

钻孔是微盲埋孔技术的核心环节之一。HDI生产厂家通常采用激光钻孔、机械钻孔或二者结合的方式。激光钻孔具有高精度、高效率、可加工微小孔径等优点,能够满足微盲埋孔对孔径和位置精度的严格要求。在钻孔过程中,需要精确控制激光的能量、脉冲频率、光斑直径等参数,以确保钻出的盲孔尺寸均匀、孔壁光滑,避免出现毛刺、裂纹等缺陷。对于埋孔的加工,机械钻孔则需要配备高精度的钻床和刀具,严格控制钻孔深度和垂直度,保证埋孔与各层线路的准确连接。

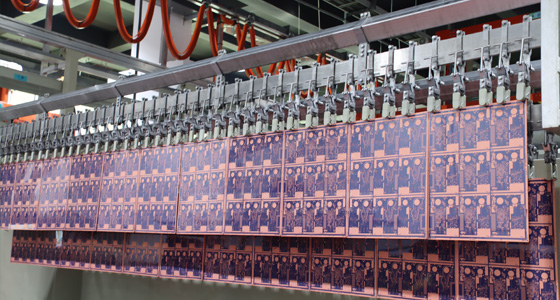

钻孔完成后,需要对微盲埋孔进行电镀处理,以形成良好的导电通路。电镀工艺要求在孔壁和电路板表面均匀地沉积金属,通常采用化学镀和电镀相结合的方法。化学镀先在孔壁上沉积一层薄薄的金属,为后续电镀提供良好的导电基础;电镀则进一步加厚金属层,满足电气性能要求。在电镀过程中,要严格控制电镀液的成分、温度、pH 值等参数,确保镀层的质量和均匀性。完成电镀后,根据设计要求制作电路板的线路,通过光刻、蚀刻等工艺,将线路图形精确地转移到电路板上,实现各层之间的电气连接。

微盲埋孔技术对 HDI 板的质量要求极高,因此质量检测与控制贯穿整个生产过程。HDI生产厂家采用多种检测手段,如光学显微镜检测、电子显微镜检测、X 射线检测等,对微盲埋孔的尺寸、形状、位置精度、镀层质量等进行全面检测。通过实时监测和数据分析,及时发现生产过程中的问题,并采取相应的改进措施,确保产品质量的稳定性和一致性。例如,利用 X 射线检测可以清晰地观察到埋孔内部的情况,检测是否存在空洞、虚焊等缺陷;电子显微镜检测则能够对微盲埋孔的孔壁质量进行微观分析,为工艺优化提供依据。

尽管微盲埋孔技术为 HDI生产厂家带来了提升产品密度的机遇,但在实际应用过程中也面临诸多挑战。一方面,随着微盲埋孔尺寸的不断减小,对钻孔精度和电镀均匀性的要求越来越高,工艺控制难度增大。例如,微小孔径的钻孔容易出现孔壁粗糙度增加、孔径偏差等问题,影响电气性能;电镀过程中,小孔径的深镀能力不足,容易导致孔壁镀层不均匀,甚至出现空洞。另一方面,微盲埋孔技术的设备投资成本高,需要配备高精度的激光钻孔设备、电镀设备以及先进的检测设备,这对 HDI生产厂家的资金实力提出了较高要求。

为应对这些挑战,HDI生产厂家不断加大技术研发投入,优化工艺参数。在钻孔工艺方面,通过改进激光钻孔设备的光学系统和控制系统,提高钻孔精度和稳定性;研发新型的钻孔辅助材料,改善孔壁质量。在电镀工艺方面,开发高效的添加剂,提高电镀液的深镀能力和分散能力,确保小孔径内镀层的均匀性。同时,HDI生产厂家也注重与设备供应商、材料供应商的合作,共同研发适合微盲埋孔技术的设备和材料,降低生产成本。此外,加强人才培养,提高技术人员的专业水平和操作技能,也是应对技术挑战的重要举措。

微盲埋孔技术为 HDI生产厂家提升产品密度提供了有效途径。通过深入理解技术原理、严格把控关键工艺步骤、积极应对技术挑战,HDI生产厂家能够充分发挥微盲埋孔技术的优势,制造出更高密度、更高性能的 HDI 板,满足电子设备不断发展的需求,在激烈的市场竞争中占据一席之地。

2025-03-14

2025-03-14

2025-03-14

2025-03-13

2025-03-13

2025-03-13

相关新闻